Steigerung der Produktivität und Leistung zur Bewältigung von Lieferkettenengpässen

Größere Datenmengen werden heute mit weit höheren Geschwindigkeiten über drahtgebundene und drahtlose Geräte übertragen, um das Internet der Dinge, elektrische und autonome Fahrzeuge, 5G-Mobilfunknetze, intelligente Städte und Video-Streamingdienste zu unterstützen. Die fortlaufende Miniaturisierung (mit dünneren Teile für eine vergleichbare oder höhere thermomechanische Leistungsfähigkeit), eine höhere Teiledichte und komplexere Verbindungen (mit weniger Platz für die Wärmeableitung), weit höhere Übertragungs-/Datentransfergeschwindigkeiten (die potenzielle Probleme mit Signalverlusten, Verzerrungen und Übersprechen/Interferenzen zur Folge haben) und Datensicherheitsbedenken sind nur einige der Herausforderungen für Hersteller. Um Lieferkettenstörungen zu beheben und Datenengpässe auf der Geräteebene zu verhindern, werden Leistungsverbesserungen auf Geräte- und Leiterplattenebene vorgenommen, sodass Hersteller kleinere Hochleistungskomponenten schneller als zuvor produzieren müssen.

Unser Beitrag für die Verkapselung von Elektronikkomponenten

Unsere Lösung

Fertigung in der Geschwindigkeit der Datenübertragung

Kontrollieren Sie die Prozesse besser, und reduzieren Sie Zykluszeiten und Ausschuss, um die Kosten für leistungsfähigere Kunststoffe zu kompensieren. Erhöhen Sie die Transparenz und beseitigen Sie Lieferkettenengpässe. Gewährleisten Sie standortunabhängige Reproduzierbarkeit. Verlegen Sie Qualitätskontrollen ins Werkzeug. Legen Sie Ihre Produkte nahe an den Grenzen der technischen Möglichkeiten aus. Verkürzen Sie die Intervalle zwischen Gerätegenerationen. Verbessern Sie die Konnektivität und Zuverlässigkeit, schützen Sie die Daten und erzielen Sie schnelle Verarbeitungsgeschwindigkeiten.

sensXPERT Digital MoldWichtigste Vorteile unserer Lösung

Höhere Zuverlässigkeit unter anspruchsvolleren Betriebsbedingungen und Beseitigung von Engpässen in der Lieferkette

Höhere Leistung

Schützen Sie kritische Komponenten besser vor steigenden Temperaturen, ungleichmäßiger Ausdehnung, höheren Übertragungsraten und potenziellen Signalverlusten.

Kompensation steigender Materialkosten

Erhöhen Sie die Vorhersehbarkeit und Produktivität, um höhere Kosten durch Verwendung anspruchsvollerer Kunststoffe zu kompensieren.

Reproduzierbare Prozesse

Beseitigen Sie Lieferkettenengpässe, unterstützen Sie Kunden weltweit und erreichen Sie standortunabhängige Prozesskontrolle und -konsistenz zur schnelleren Marktreife.

Entwickelt, um Ihre Prozesse zu optimieren

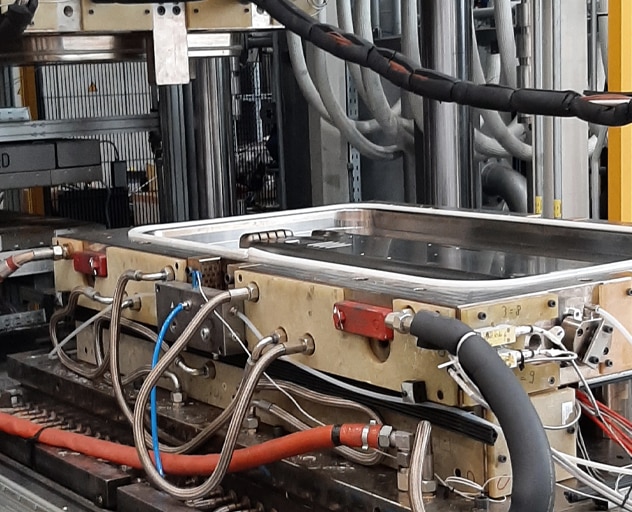

Reaktionsspritzgießen

RIM produziert hochdichte, hochmodulare Elastomerteile oder steife Teile niedriger Dichte mit festen Außenschichten und geschäumten Kernen, die sich durch sehr geringe Schrumpfung und Rissbildung auszeichnen. Beide Formen können metallische Einlegeteile enthalten oder verstärkt werden, um eine höhere Strukturfestigkeit zu erreichen. Flüssigharzkomponenten – im Allgemeinen Duroplaste, obwohl auch reaktives PA6 verwendet werden kann – werden unter hohem Druck (10-21 MPa) vorgemischt und dann mit weitaus geringeren Drücken (0,4–1,1 MPa, 100–150 Tonnen Klemmkraft) in ein geschlossenen/zweiseitiges Werkzeug gespritzt, um hoch komplexe Teile zu produzieren, die deutliche Wanddickenunterschiede ermöglichen. Da das Werkzeug vor Beginn der Polymerisierung gefüllt wird, weisen die Teile nur geringe innere Spannungen auf. Das RIM-Verfahren wird neben der Herstellung sehr großer Teile auch zur Verkapselung von Elektronikkomponenten verwendet.

Spritzgießen

Das Spritzgussverfahren produziert thermoplastische Teile – von 2D bis 3D – sehr schnell (die Zykluszeiten reichen von 5 bis 60 Sekunden) unter hohem Druck (34-207 MPa) in zweiseitigen, einzelnen oder Mehrfachwerkzeugen in einem hochautomatisierten Prozess. Werkzeuge können sehr komplex sein, mit mehreren Schiebern/seitlichen Eingriffen, um kleinste Details, Hinterschnitte und andere Merkmale zu realisieren. Durch Metalleinsätze, Lackfilme, Gewebeeinlagen und sonstige dekorative Elemente wir der Nachbearbeitungsaufwand reduziert, wenngleich der Prozess selbst eine hervorragende Oberflächengüte ermöglicht. Verwendet werden entweder vorpolymerisierte, hochviskose starre oder flexible thermoplastische – mit oder ohne Kurzfaserverstärkung – oder reaktiv polymerisierte Oligomere/Monomere – die mit sehr geringer Viskosität geformt werden und im Werkzeug polymerisieren (in längeren Zyklen), um verstärkte thermoplastische Teile mit höheren Faservolumenanteilen (FVFs) zu produzieren.