Schnellere Markteinführung bei niedrigeren Kosten

Die Automobil-Branche ist stark reguliert, kostensensibel und erfordert ein hohes Maß an Wiederholbarkeit und Reproduzierbarkeit für globale Plattformen, die in großen Stückzahlen produziert werden. Aktuell hat die Branche mit globalen Problemen in der Lieferkette zu kämpfen. Die rasche Entwicklung in Richtung der E-Mobilität und die Notwendigkeit, unterschiedliche Produkte noch schneller auf den Markt zu bringen, erfordert neue Lösungen, mit denen eine hohe Qualität und Transparenz gewährleistet werden kann. Unabhängig davon, wo sie produziert werden, müssen Komponenten gleich aussehen und die gleichen Anforderungen erfüllen. Bei Oberflächenteilen ist die Ästhetik dabei genauso wichtig wie die Funktionalität. Durch Reduzierung von überschüssigem Material und Verkürzung von Produktionszyklen können Kosten gesenkt werden – direkt, durch geringere Stückkosten, aber auch indirekt, indem die Notwendigkeit für zusätzliche Werkzeuge, Pressen, Qualitätsprüfungen und Endbearbeitungsschritte entfallen.

Unser Beitrag für die Automobilbranche

Unsere Lösung

Die Technologie von morgen bereits hier und heute

Legen Sie Ihre Produkte an den Grenzen der technischen Möglichkeiten aus. Erkennen Sie Prozessveränderungen frühzeitig und helfen Sie Zulieferern, Teile in verschiedenen Regionen schneller, in gleicher Qualität, mit 100 %iger Rückverfolgbarkeit und niedrigeren Qualitätskosten zu produzieren. Helfen Sie OEMs, Produkte schneller auf den Markt zu bringen. Senken Sie direkte wie auch indirekte Kosten und erzielen Sie einen schnelleren Return on Investment (ROI). Verwenden Sie mehr recycelte Materialien, ohne dass dadurch die Leistung oder Ästhetik beeinträchtigt wird.

sensXPERT Digital MoldWichtigste Vorteile unserer Lösung

Verbesserte Wiederholbarkeit und Reproduzierbarkeit bei schneller und kostengünstiger Markteinführung

Niedrigere indirekte Kosten

Schnellere Prozesse bedeuten, dass weniger Werkzeuge oder Werkzeuge mit weniger Kavitäten benötigt werden. Dadurch können Formen schneller hergestellt und indirekte Kosten reduziert werden.

Niedrigere direkte Kosten

Schnellere und einheitlichere Zyklen, geringerer Energieverbrauch und weniger Abfall senken die direkten Kosten, und ermöglichen damit eine schnellere Markteinführung.

Hohe Wiederholbarkeit und Reproduzierbarkeit unabhängig vom Standort

Prozesse müssen kontrolliert, einheitlich und nachvollziehbar sein, um die Kosten für Qualitätssicherung und Probleme in den Lieferketten zu reduzieren.

Entwickelt, um Ihre Prozesse zu optimieren

Reaktionsspritzgießen

RIM produziert hochdichte, hochmodulare Elastomerteile oder steife Teile niedriger Dichte mit festen Außenschichten und geschäumten Kernen, die sich durch sehr geringe Schrumpfung und Rissbildung auszeichnen. Beide Formen können metallische Einlegeteile enthalten oder verstärkt werden, um eine höhere Strukturfestigkeit zu erreichen. Flüssigharzkomponenten – im Allgemeinen Duroplaste, obwohl auch reaktives PA6 verwendet werden kann – werden unter hohem Druck (10-21 MPa) vorgemischt und dann mit weitaus geringeren Drücken (0,4–1,1 MPa, 100–150 Tonnen Klemmkraft) in ein geschlossenen/zweiseitiges Werkzeug gespritzt, um hoch komplexe Teile zu produzieren, die deutliche Wanddickenunterschiede ermöglichen. Da das Werkzeug vor Beginn der Polymerisierung gefüllt wird, weisen die Teile nur geringe innere Spannungen auf. Das RIM-Verfahren wird neben der Herstellung sehr großer Teile auch zur Verkapselung von Elektronikkomponenten verwendet.

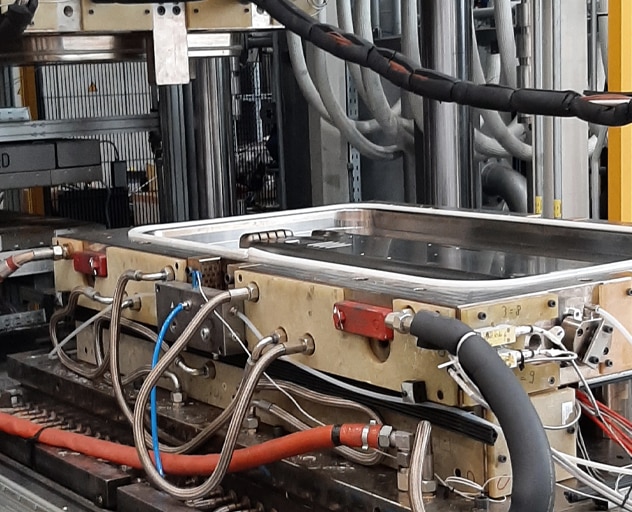

Formpressen

Bei dem Verfahren werden abgewogene Materialchargen in die untere Hälfte eines zweiseitigen Werkzeugs eingebracht. Die Presse schließt entlang der vertikalen Achse und das Material fließt – ein wenig oder stark je nach Art der Faserverstärkung und Werkzeugauslegung – zur Füllung einer 2D- oder 2.5D-Form. Dabei werden Klemmdrücke von bis zu 5.000 Tonnen verwendet. Um Hinterschnitte zu erstellen und das Entformen zu erleichtern, kommen Schieber/seitliche Eingriffe zum Einsatz. Während Thermoplaste vorgeheizt in kalten Werkzeugen platziert werden, werden Duroplaste zum Aushärten in heiße Werkzeuge eingebracht. Die Zykluszeiten betragen zwischen 30 Sekunden bis 2,5 Minuten. Zur Verstärkung können Metalleinlagen, Folien oder Fasergewebe eingelegt werden. Um die mechanischen Eigenschaften, Formbarkeit und Kosten zu optimieren, können Chargen mit gemischten Faserarten kombiniert werden.

Harzspritzpressen

RTM ist ein geschlossenes Verfahren, mit dem komplexe 3D-Teile hoher Oberflächengüte und bis zu 50 % FVF hergestellt werden können. Normalerweise werden duroplastische Mehrkomponentenharze in vorgeheizten Werkzeugen verarbeitet, wenngleich beim T-RTM vor Ort polymerisiertes Caprolactam verwendet wird, um sehr große PA6-Strukturen zu formen. Die Werkzeuge können mit Gelbeschichtung vorbehandelt werden, um Nacharbeiten zu reduzieren. Trockene Faservorformlinge (mit optionalen Metallerzeugnissen und/oder Schaumkernen/Sandwichstrukturen) werden in einem Werkzeug platziert, das geschlossen wird, wobei Harz mit Drücken von 0,4–1,0 MPa vor dem Ausformen eigenspritzt wird. Die Zyklen werden in Zehnerminuten anstatt in Sekunden gemessen, wobei HP-RTM wegen der höheren Einspritzdrücke von 10–15 MPa eine Größenordnung schneller ist als RTM. VARTM mit Einspritzdrücken von 0,35–0,70 MPa wird zur Produktion sehr großer und/oder dicker Teile wie Windturbinenblätter und Schiffsrümpfe verwendet.