Die Luftfahrtindustrie ist ein riesiger Wirtschaftszweig. Im Jahr 2022 lag die Zahl der Flugzeuge weltweit bei 25.578. [1] Diese Anzahl soll bis 2032 auf 38.189 Einheiten ansteigen. [1] Die Bewältigung der Herausforderungen und die Gewährleistung der Effizienz bei der Fertigung von Luftfahrtteilen sind daher von besonderer Bedeutung. In dieser Fallstudie werden die Auswirkungen der Prozessdigitalisierung auf die Effizienz der Fertigung bei einem führenden Unternehmen der Luftfahrtindustrie untersucht.

Status Quo der Branche

Mit dem Vormarsch von Industrie 4.0 schreitet die Digitalisierung von Fertigung und Betriebsabläufen in der Fertigungsindustrie immer weiter voran. Der Einsatz von Cloud-Technologie, künstlicher Intelligenz, Robotik, Sensoren und anderen disruptiven Technologien ermöglicht es den Fertigungsunternehmen, ihre Prozesse zu verbessern und eine effiziente Fertigung aufrechtzuerhalten.

Die Einführung neuer Technologien erfordert dabei auch spezielle Fähigkeiten, um diese zu überwachen und zu handhaben. Neben der Notwendigkeit der Digitalisierung stellt der Fachkräftemangel eine zunehmende Herausforderung für Fertigungsunternehmen dar. Es besteht ein wachsender Bedarf an Arbeitskräften, die in den Bereichen Automatisierung, Robotik, Ingenieurwesen und anderen notwendigen industriebezogenen Fähigkeiten qualifiziert sind.

Aufgrund der steigenden Nachfrage und des Marktdrucks sind Fertigungsunternehmen bestrebt, Ihre Prozesse zu optimieren, um bei gleichbleibender Qualität mehr zu produzieren. In der Kunststoffindustrie, speziell in der Teilefertigung, kann diese Optimierung durch Verkürzung der Zykluszeiten, Einsparung von Zeit, Energie und Kosten sowie durch Senkung der Ausschussrate erreicht werden. Viele Fertigungsunternehmen sind jedoch durch mangelnde Prozesstransparenz und begrenzte Einblicke in das Materialverhalten im Werkzeug eingeschränkt.

In der Luftfahrtindustrie werden häufig sehr große Teile gefertigt, was bedeutet, dass die Zykluszeiten im Allgemeinen länger sind, um die Qualität der Teile zu gewährleisten und Fehler zu vermeiden. In Anbetracht der oben genannten Herausforderungen ist die Frage, ob die Digitalisierung zur Effizienzsteigerung in der Fertigung von Flugzeugteilen beitragen kann, zu einem wichtigen Untersuchungsgegenstand geworden.

Führender Hersteller von Komponenten für die Luftfahrt

Mit dem Ziel, die Auswirkungen der Prozessdigitalisierung auf die Produktionseffizienz zu untersuchen, hat ein führender Hersteller von Komponenten für die Luftfahrt das In-Mold Process Monitoring System (Prozessüberwachung im Werkzeug) der NETZSCH Process Intelligence GmbH implementiert. Das Prozessüberwachungssystem sensXPERT Digital Mold ermöglicht Einblicke das Materialverhalten bei der Herstellung von Verbundwerkstoffteilen für die Luftfahrt, um potenzielle Abweichungen zu erkennen und den Ausschuss im Rahmen von nachgelagerten Qualitätsprüfungen zu vermeiden.

Spezifikationen für Verbundwerkstoffteile

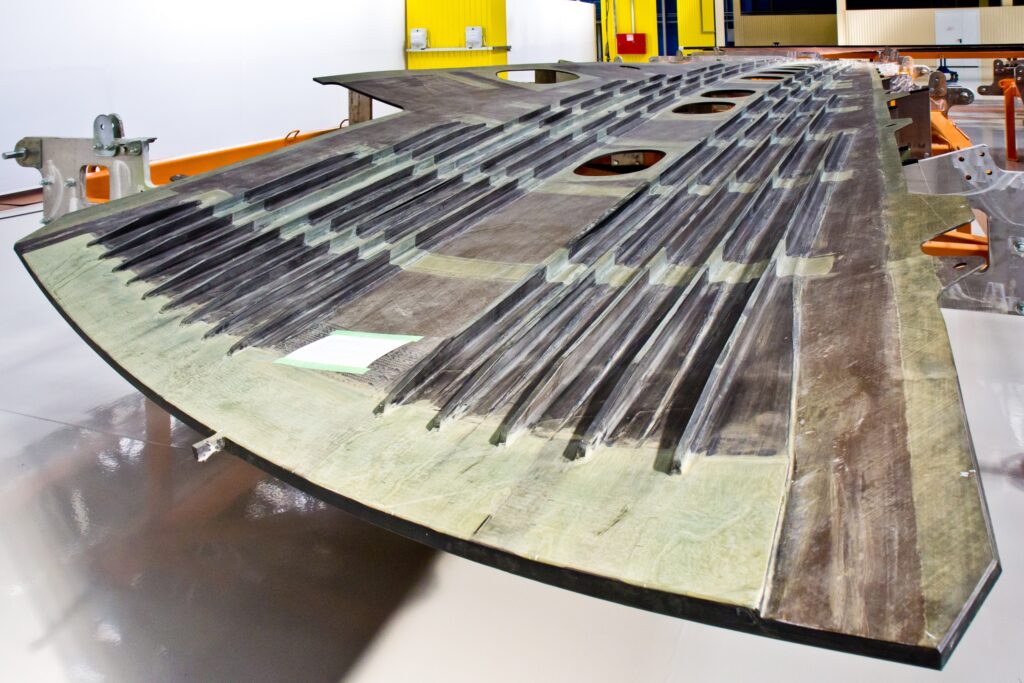

Das überwachte Verbundwerkstoffteil dient der Rumpfverstärkung und besteht aus einem mit RTM6-1 (HexFlow® von Hexcel Corp. [2]) infundierten Kohlefasergewebe. RTM6-1 ist ein für die Luftfahrt geeignetes Epoxidharz. Diese Materialkombination wird typischerweise in der Luftfahrtindustrie verwendet und kommt insbesondere beim (vacuum-assisted) Resin Transfer Molding (vakuumunterstütztes Kunstharz-Transferformverfahren), kurz (VA)RTM, zum Einsatz. Das untersuchte Werkstück ist groß und weist über seine Struktur hinweg unterschiedliche Dicken auf. In ersten Untersuchungen wurden 45 Teile mit sensXPERT Digital Mold hergestellt.

Einblicke in die Fertigung

Bei der Herstellung von Teilen für die Luftfahrtindustrie kommen zwei Verfahren zum Einsatz – das VARTM- und das Autoklav-Verfahren. Um eine effektive Aushärtung zu erreichen, wird für das VARTM-Verfahren ein Aushärtungsgrad (Degree of Cure, DoC) von 80 % und beim Autoklav-Verfahren ein DoC von 95 % angestrebt. Zwischen dem VARTM- und dem Autoklav-Zyklus wird eine Abkühl- oder Haltephase durchgeführt.

VARTM ist ein Verfahren, bei dem ein Vakuum beim Kunstharz-Transferformverfahren angewendet wird. Zunächst schneidet der Hersteller von Flugzeugteilen Vorformlinge aus Trockenfasern zu und legt sie manuell in das Formwerkzeug ein. Nach dem Schließen des Werkzeugs werden zwei Komponenten – das Epoxidpolymer und ein Härter – kombiniert und in das Werkzeug gespritzt. Die durchschnittliche Zykluszeit für VARTM beträgt etwa 110 Minuten (ca. 2 Stunden). Um Verformungen und Spannungen am Bauteil während der Entformung zu vermeiden, wird eine langsame Aushärtung bei niedrigen Temperaturen durchgeführt.

Am Ende des VARTM-Verfahrens haben die Teile eine Temperatur von etwa 150 °C und benötigen mehrere Stunden, um eine ausreichend sichere Temperatur für die Entformung zu erreichen. Die Abkühl-/Haltephase ist daher ein notwendiger Schritt bei der Fertigung dieser Teile. Während der Abkühlphase härten die Teile weiter aus. Sobald sie eine Temperatur von etwa 50 °C oder weniger erreicht haben, können sie gefahrlos entformt werden. Zu diesem Zeitpunkt haben die Teile einen DoC-Wert von mindestens 80 % erreicht.

Der letzte Schritt beim Formen dieser Teile ist das Aushärten im Autoklaven. In diesem Prozessschritt kommen mehrere Teile in einen Autoklaven. Der Formgebungszyklus beginnt erst, wenn die Autoklavenkammer gefüllt ist. Die Teile werden dabei vorbestimmten Druck- und Temperaturniveaus ausgesetzt, um einen DoC von etwa 95 % zu erreichen.

Die Herausforderung

Der Fertigungsprozess umfasst lange Zyklen und Haltephasen, um Ausschuss und fehlerhafte Teile zu vermeiden. Im Allgemeinen setzen die Fertigungsunternehmen längere Zyklen ein, um das Erreichen des gewünschten DoC zu gewährleisten. Einige Gründe dafür sind der begrenzte Einblick in das Materialverhalten im Werkzeug und die mangelnde Prozesstransparenz. Längere Zyklen bedeuten jedoch einen höheren Energieaufwand, höhere Kosten und eine insgesamt langsamere Fertigung. Diese Schwierigkeiten können durch die Digitalisierung von Fertigungsprozessen und die Nutzung von Daten zur Effizienzsteigerung überwunden werden.

Die Lösung

Die Lösung sensXPERT Digital Mold ermöglicht es, den Fertigungsprozess durch Digitalisierung und anhand von Echtzeitdaten zur Materialcharakterisierung zu optimieren. Die Sensortechnologie wurde entwickelt, um das Materialverhalten im Werkzeug zuverlässig vorherzusagen und Fertigungsunternehmen dabei zu helfen, eine dynamische Prozessanpassung in ihren Fertigungszyklen zu implementieren. sensXPERT bietet einen genauen Einblick in die optimalen Zykluszeiten auf der Grundlage der gewünschten DoC-Ziele.

So funktioniert es…

Das sensXPERT-System besteht aus vier Hauptkomponenten: dielektrische Sensoren, ein zugehöriges Edge-Gerät, eine Schnittstelle für das Edge-Gerät (Web App) und ein Cloud-Zugang. Die dielektrischen Sensoren werden im Werkzeug positioniert und können einer Reihe von Drücken und Temperaturen standhalten. Die Sensoren können bei verschiedenen Fertigungsverfahren eingesetzt werden – einschließlich, aber nicht beschränkt auf (Reaktions-)Spritzguss, VARTM und Autoklavhärtung – und können das Verhalten verschiedener Materialien wie Duroplaste, Thermoplaste, Gummi, faserverstärkte Kunststoffe und andere messen.

Durch den Einsatz von sensXPERT erhalten Fertigungsunternehmen über den gesamten Zyklus hinweg Einblicke in verschiedene Material- und Prozessparameter im Werkzeug. Beispiele dafür sind

- Aushärtungsgrad (Degree of Cure; DoC),

- Grad der Polymerisation,

- Glasübergangstemperatur (Tg),

- Viskosität und Position der Fließfront,

- Temperatur im Werkzeug

- und schließlich Materialabweichungen – welche durch Alterung, nicht spezifikationsgerechtes Material, das Vorhandensein von Verunreinigungen, Lagerbedingungen vor der Formgebung usw. verursacht werden können.

Die Sensoren sind mit einem Edge-Gerät verbunden, das sich außerhalb, aber in der Nähe des Werkzeugs befindet. Ein leistungsstarker IPC und dielektrischer Analysator in einem, der alle Maschinendaten und Prozessparameter sammelt. Die Schnittstelle des Edge-Geräts oder die Web-App visualisiert dann alle aktiven Prozesse und setzt Maschinenlernen (ML) und prädiktive Algorithmen ein, um den optimalen Punkt für die Aushärtung zu bestimmen. Auf diese Weise können Fertigungsunternehmen ihre Prozesse in Echtzeit einsehen und anpassen.

Zusätzlich werden alle vom Edge-Gerät gesammelten Daten nach einem abgeschlossenen Fertigungszyklus an den sensXPERT Digital Cloud Service-Account des Fertigungsunternehmens übertragen. In der Cloud werden alle erfassten Daten gespeichert, visualisiert und mit historischen Prozessdaten verglichen, um verschiedene Qualitätsindikatoren zu bewerten. Cloud-Daten werden auch verwendet, um ML-Algorithmen zu trainieren und sie für die Vorhersage von Prozessergebnissen auf dem Edge-Gerät zu optimieren.

Das Gesamtsystem von sensXPERT ermöglicht die Digitalisierung und bietet maximale Transparenz über den Formgebungszyklus. Teileverarbeiter können sensXPERT nutzen, um optimale Aushärtepunkte und mögliche Abweichungen im Prozess oder Materialverhalten zu berücksichtigen. Durch die Verlagerung der Qualitätsprüfung in das Werkzeug, gewinnen Fertigungsunternehmen mehr Prozessstabilität und können Fehler am fertigen Teil vermeiden.

sensXPERT X Luftfahrtindustrie – Ergebnisse

Zum Trainieren des Vorhersagealgorithmus – der speziell auf den untersuchten Prozess zugeschnitten wurde – wurden Daten aus 20 Produktionszyklen gesammelt und zum Trainieren eines ML-Modells verwendet. Mit Hilfe der dielektrischen Sensoren wurden mehrere Minuten lang Temperaturdaten von sensXPERT gesammelt, um den DoC über ein kinetisches Modell zu berechnen.

Ein kinetisches Modell stellt die Geschwindigkeit der Aushärtung dar und wird von sensXPERT verwendet, um den optimalen Aushärtungspunkt zu bestimmen.

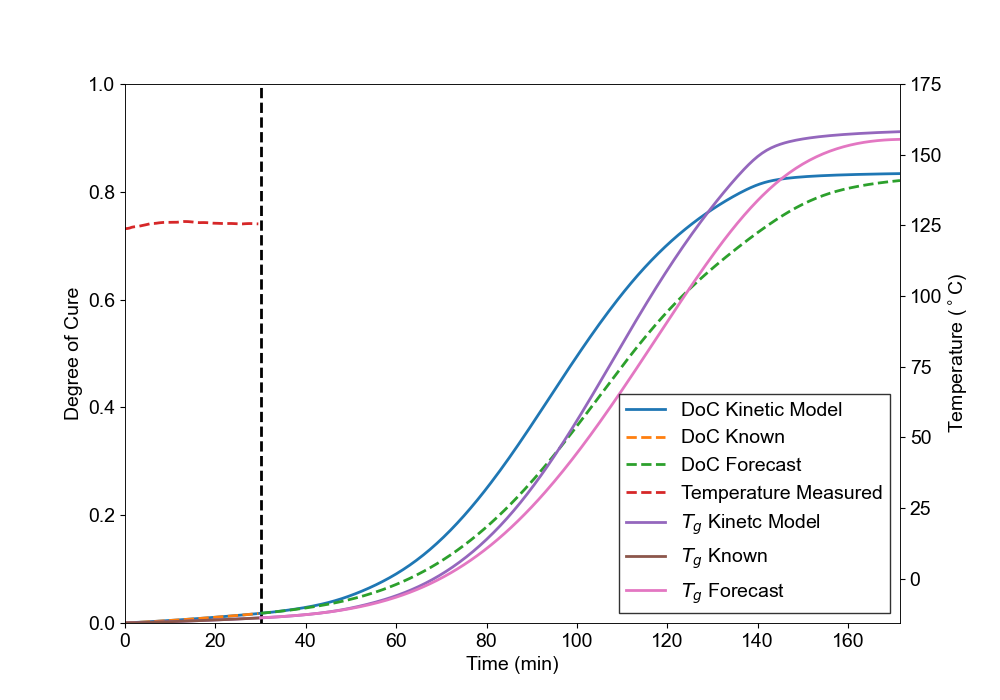

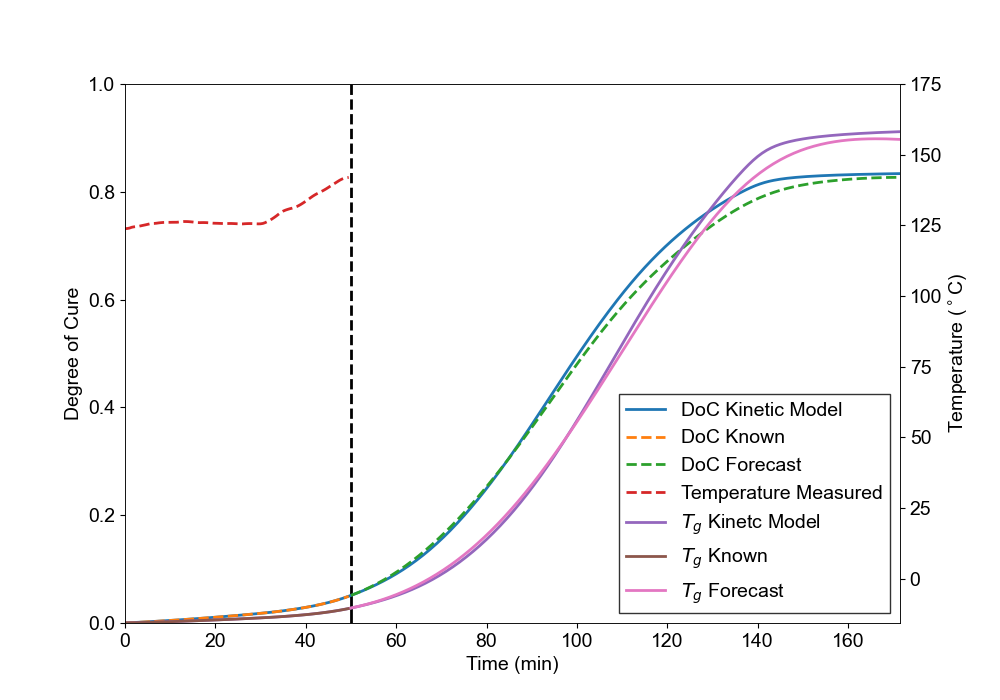

Das ML-Modell wird entsprechend trainiert, um die Ergebnisse der Aushärtung vorherzusagen. Nach Abschluss eines Zyklus wurde die Prognose des ML-Modells mit dem anhand eines kinetischen Modells berechneten DoC verglichen. Dies war erforderlich, um die Genauigkeit und Gültigkeit der Vorhersagen zu gewährleisten. Abbildung 1 zeigt, dass die Prognose umso genauer wird, je länger ein Prozess gemessen wird. In diesem Fall konnte sensXPERT nach 20 bis 50 Minuten Messungen das Ergebnis des Zyklus genau vorhersagen. Um die Prognosen in Echtzeit zu entwickeln, werden neue Daten umgehend in das ML-Modell eingespeist. Das Modell wird also ständig aktualisiert.

Abbildung 1 zeigt die Prognosen für DoC und Tg. Die Prognose wird mit dem kinetischen Modell verglichen. Oben: Prognose für DoC und Tg nach 30 Minuten. Unten: Prognose für DoC und Tg nach 45 Minuten.

In diesem Fertigungsprozess wurden der DoC und die Tg zur Vorhersage der Teilequalität verwendet. Um die Genauigkeit der Prognose zu erhöhen, wurden jedoch zusätzliche Faktoren wie Temperatur und Impedanz in den ML-Algorithmus eingegeben.

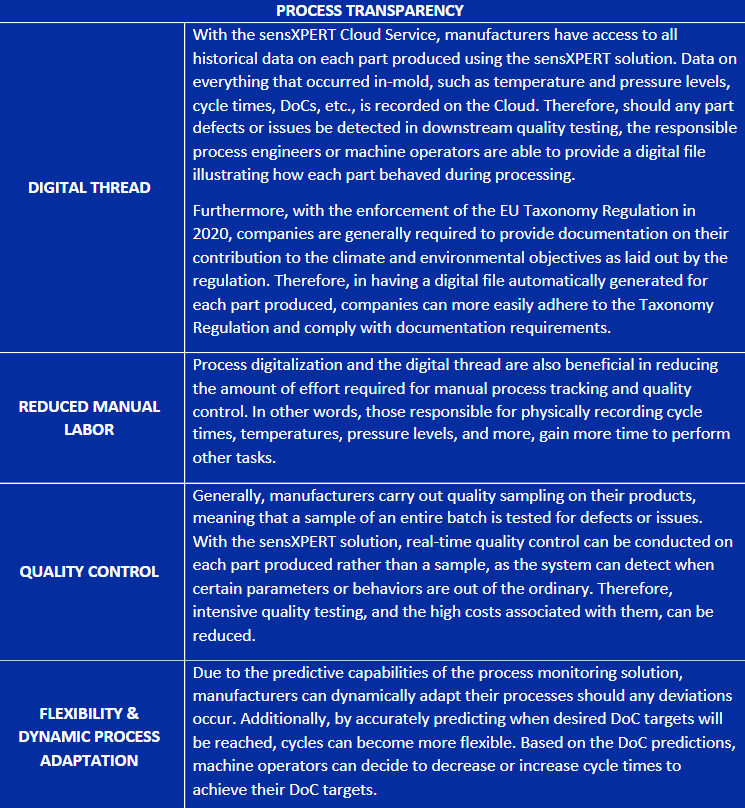

Durch die Zusammenarbeit mit sensXPERT konnte das Luftfahrtunternehmen die Transparenz in seinen Prozessen erhöhen und anhand der Produktionsdaten eine Optimierung des gesamten Prozesses erreichen. Durch die Steigerung der Prozesstransparenz konnte das Unternehmen vier wichtige Vorteile erzielen: einen digitalen Faden für die Teileproduktion, weniger manuelle Arbeit, eine bessere Qualitätskontrolle und eine flexiblere Zyklusanpassung.

Zusammenfassung

Das Prozessüberwachungssystem sensXPERT ermöglicht Prozessanpassungen in Echtzeit, wobei nur bis zu 50 Minuten für die Prognose des restlichen Zyklus benötigt wurden. Neben einer verbesserten Prozessvisualisierung bietet die Lösung die Möglichkeit, in Echtzeit auf Abweichungen zu reagieren. Ein weiterer Vorteil ist die Flexibilität in der Abkühl-/Nachhärtungsphase. Ein weiterer Vorteil von Digital Mold liegt in der Erzeugung eines digitalen Fadens für jedes gefertigte Teil, was für die Qualitätskontrolle und die allgemeine Berichterstattung von Vorteil ist.

Das Luftfahrtunternehmen konnte in Zusammenarbeit mit sensXPERT seinen Fertigungsprozess digitalisieren, Prozesseinblicke in Echtzeit gewinnen und historische Daten zu jedem einzelnen der gefertigten Teile dokumentieren. In diesem Fall hat sich gezeigt, dass kompliziertere Produktionszyklen mit verschiedenen Produktionsstufen – wie sie in der Fertigung von Teilen für Luftfahrtanwendungen oft auftreten – durch ein besseres Verständnis der Prozessabläufe, mehr Effizienz und ein höheres Maß an Transparenz optimiert werden können.

Die Digitalisierung von Fertigungsprozessen mit sensXPERT Digital Mold führt zu einer Reihe von Vorteilen, darunter:

- Reduzierung der Zykluszeit

- Weniger Ausschuss

- Geringerer Energieverbrauch

- Transparenz im Werkzeug

- Kostenkontrolle

- Effiziente Fertigung

- Ein digitaler Faden, der die Rückverfolgung jedes gefertigten Teils ermöglicht.

Mit dieser Technologie sind Fertigungsunternehmen in der Lage, die Anforderungen des Marktes zu erfüllen und mit aktuellen Entwicklungen in der Industrie, wie z. B. Industrie 4.0, Schritt zu halten.