Überblick über Thermoplaste: Materialtypen und Verfahren

Thermoplaste sind aufgrund ihrer Vielseitigkeit, Wiederverwertbarkeit und Anpassungsfähigkeit in verschiedenen Branchen unverzichtbar. Von den komplizierten Komponenten in Autos bis hin zu lebensrettenden medizinischen Geräten – Thermoplaste sind vielseitige Polymere. Thermoplaste besitzen besondere Eigenschaften, insbesondere die Fähigkeit, unter Hitzeeinwirkung zu schmelzen und geformt zu werden und beim Abkühlen in einen festen Zustand zurückzukehren.

Dieser Artikel beschreibt, was Thermoplaste sind, ihre chemische Zusammensetzung, die zahlreichen Arten von Thermoplasten, ihre Eigenschaften und Anwendungen sowie die gängigsten Techniken zur Verarbeitung von Thermoplasten.

Was sind thermoplastische Kunststoffe?

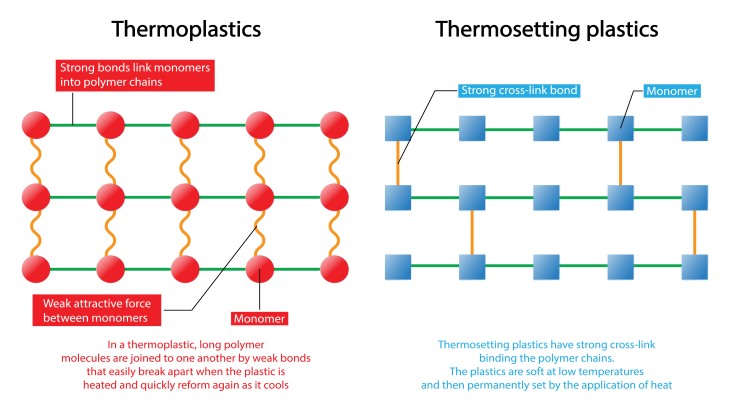

Thermoplaste oder thermoplastische Kunststoffe sind eine Klasse von Polymeren, die sich durch ihre besondere Reaktion auf Temperaturänderungen auszeichnen. Im Gegensatz zu duroplastischen Kunststoffen, die sich bei Erwärmung chemisch irreversibel verändern und nicht neu geformt werden können, erweichen Thermoplaste bei Wärmeeinwirkung und verfestigen sich bei Abkühlung.

Aufgrund dieses Verhaltens können Thermoplaste mehrere Erhitzungs- und Abkühlungszyklen überstehen, ohne dass sich ihre grundlegenden Eigenschaften wesentlich verändern, so dass sie leicht recycelt werden können.

Die chemische Zusammensetzung von Thermoplasten verstehen

Thermoplastische Kunststoffe entstehen durch den Prozess der Polymerisation, einer chemischen Reaktion, bei der sich kleine molekulare Einheiten, die so genannten Monomere, zu langkettigen Polymeren verbinden. Eine Polymerkette besteht aus Tausenden von Monomeren.

Außerdem beeinflusst die Anordnung der Molekularstruktur eines Thermoplasts, ob es sich um ein amorphes oder teilkristallines Polymer handelt.

Amorphe Thermoplaste

Diese Polymere haben eine ungeordnete oder zufällige Molekularstruktur ohne ein genau definiertes, sich wiederholendes Muster. Bei amorphen Thermoplasten mangelt es den Polymerketten an einer spezifischen geometrischen Fernordnung, was häufig zu transparenten oder durchscheinenden Materialien führt. Diese Thermoplaste weisen im Allgemeinen auch eine höhere Schlagzähigkeit auf, da sie keine teilkristalline Struktur haben.

Amorphe Thermoplaste werden in verschiedenen Anwendungen eingesetzt, z. B. für transparente Verpackungsmaterialien, optische Linsen und Konsumgüter, bei denen Schlagfestigkeit und Transparenz von entscheidender Bedeutung sind.

Teilkristalline Thermoplaste

Im Gegensatz zu amorphen Thermoplasten weisen teilkristalline Thermoplaste eine geordnetere und strukturiertere Molekülanordnung auf, die zur Bildung von kristallinen Bereichen im Material führt. Die molekulare Anordnung dieser Polymere führt zu den folgenden Eigenschaften:

- Festigkeit und Steifigkeit: Teilkristalline Thermoplaste, wie z. B. Polyethylen und Polypropylen, sind aufgrund der geordneten Anordnung ihrer Moleküle fester und steifer.

- Höhere Schmelzpunkte: Im Vergleich zu amorphen Thermoplasten haben sie oft höhere Schmelzpunkte.

Teilkristalline Thermoplaste werden häufig in Anwendungen eingesetzt, bei denen Festigkeit, Steifigkeit und ein höherer Schmelzpunkt von entscheidender Bedeutung sind, z. B. für Strukturteile in der Automobilindustrie, Rohre und andere technische Anwendungen.

Beispiele für Thermoplastik

Während die beiden wichtigsten thermoplastischen Polymerstrukturen amorph und teilkristallin sind, gibt es mehrere gängige Arten von Thermoplasten, die jeweils unterschiedliche Eigenschaften und Anwendungen haben.

| Types of Thermoplastics |

|||

|---|---|---|---|

Type |

Acronym |

Properties |

Applications |

Polyethylene |

PE |

Semi-crystalline Good chemical resistance Flexible and lightweight |

Packaging materials Water pipes |

Polypropylene |

PP |

Semi-crystalline High strength and rigidity Resistance to chemicals and fatigue |

Automotive components Packaging materials |

Polyvinyl chloride |

PVC |

Amorphous Flexible or rigid, depending on form Chemical resistance |

Construction materials Pipes and fittings Medical devices – tubes and bags |

Poly(ethylene terephthalate) |

PET |

Can be amorphous or semi-crystalline Transparency (amorphous) Mechanical strength (semi-crystalline) |

Beverage bottles Textile fibers Films |

Polyamide |

PA – Nylon |

Semi-crystalline High tensile strength Good chemical resistance |

Textile industry Automotive components Dowels |

Polystyrene |

PS |

Amorphous Transparency Lightweight |

Packaging materials (including expanded PS) Disposable utensils |

Acrylonitrile-butadiene-styrene |

ABS |

Amorphous Impact resistance Good dimensional stability |

Consumer electronics Automotive parts Housings/casings/surface parts |

Polycarbonate |

PC |

Amorphous Transparency High impact resistance |

Optical lenses Eyewear, specifically protective eyewear/visors |

Poly(methyl methacrylate) |

PMMA |

Amorphous Optical clarity UV resistance |

Transparent plastics in optics and signage Acrylic glass |

Polyoxymethylene |

POM |

Semi-crystalline Low friction High stiffness and strength |

Precision parts in machinery Gears and bearings |

Poly(lactic acid) |

PLA |

Amorphous Derived from renewable resources Biocompatible |

Biodegradable packaging materials Disposable cutlery and plates Threads for medical sutures and implants |

Poly(phenylene oxide) |

(PPO) with High Impact Polystyrene (PPO+HIPS) |

Amorphous Good electrical insulator Impact resistance (HIPS component) |

Electronic components Automotive parts |

Polytetrafluoroethylene |

PTFE – Teflon |

Non-reactive Low friction High chemical resistance |

Non-stick cookware Seals and gaskets |

Poly(vinylidene fluoride) |

PVDF |

Semi-crystalline Excellent chemical resistance High thermal stability |

Chemical processing equipment Electrical insulation |

Polyetheretherketone |

PEEK |

Semi-crystalline High temperature resistance Excellent chemical resistance |

Aerospace components Medical implants |

Poly(phenylene sulphide) |

PPS |

Semi-crystalline Chemical resistance High temperature stability |

Electrical components Automotive parts |

Polyetherimide |

PEI |

Amorphous High temperature resistance Flame resistance |

Aerospace components Medical devices |

Polyethersulfone |

PESU, PES |

Amorphous Excellent chemical resistance High temperature stability |

Aerospace components Medical devices |

Polybenzimidazole |

PBI |

Amorphous Excellent thermal stability Flame resistance |

High-temperature applications (flame-resistant) Aerospace and automotive components |

Thermoplastische Verarbeitung

Bei der Verarbeitung von Thermoplasten werden Polymer-Rohstoffe in eine Vielzahl von Formen umgewandelt, um den unterschiedlichen Anforderungen der verschiedenen Industriezweige gerecht zu werden. Dieser Prozess zeichnet sich durch Präzision und die Einhaltung spezifischer Fertigungstechniken aus, um sicherzustellen, dass die daraus entstehenden Produkte die gewünschten Eigenschaften und Funktionalitäten aufweisen.

Spritzgießen und Extrusion sind die gängigsten thermoplastischen Verarbeitungsverfahren, die etwa 80 % des Marktes für thermoplastische Kunststoffe ausmachen.

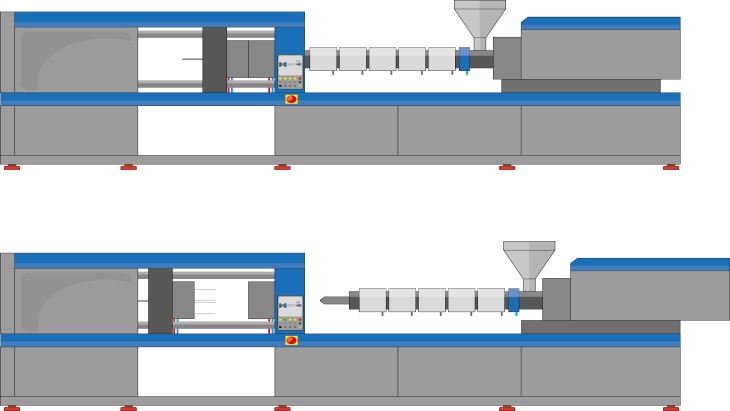

Thermoplastischer Spritzguss

Bei diesem Verfahren wird thermoplastisches Material in einen Formhohlraum gespritzt, wo es sich verfestigt und das Endprodukt bildet. Das Spritzgießen wird wegen seiner Fähigkeit zur Herstellung großer Mengen komplexer Komponenten mit außergewöhnlicher Wiederholbarkeit bevorzugt.

Das Spritzgießverfahren beginnt mit der Zuführung von thermoplastischen Kunststoffgranulaten in einen beheizten Zylinder. Das Material wird geschmolzen und unter hohem Druck in eine Form gespritzt. In der Form angekommen, kühlt das Material ab, verfestigt sich und nimmt die Form des Formhohlraums an. Ausstoßmechanismen geben dann das Endprodukt frei, und der Zyklus wiederholt sich für die weitere Produktion.

Das Spritzgießen ist in der Fertigungslandschaft weit verbreitet und trägt zur Herstellung einer breiten Palette von Produkten bei, darunter Automobilkomponenten, Unterhaltungselektronik, medizinische Geräte und Haushaltsartikel.

Extrusion von Thermoplasten

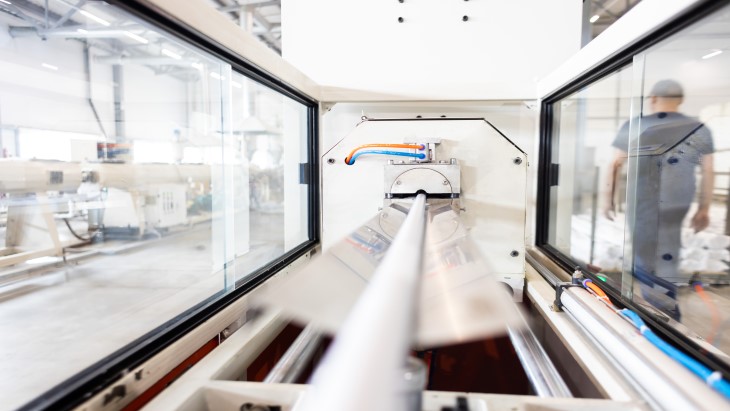

Die Extrusion ist ein weiteres beliebtes Verfahren zur Verarbeitung von Thermoplasten. Bei diesem Verfahren werden thermoplastische Kunststoffe kontinuierlich geformt, indem sie durch eine Düse gepresst werden, um ein einheitliches Profil oder eine einheitliche Form zu erhalten. Die Extrusion eignet sich im Allgemeinen für die Herstellung langer, gleichmäßiger Produkte mit konstantem Querschnitt, die von einfachen Rohren und Schläuchen bis hin zu komplexen Profilen für das Bauwesen und die Fertigung reichen.

Der Prozess beginnt mit der Zuführung des thermoplastischen Rohmaterials in den Extruder, eine Maschine mit einer rotierenden Schnecke, die das Polymer transportiert und schmilzt. Das geschmolzene Material wird dann durch eine Düse gepresst, wodurch die endgültige Form bestimmt wird. Nach der Extrusion wird das geformte Material abgekühlt, kalibriert und geschnitten, um die gewünschten Abmessungen und Eigenschaften zu erhalten.

Das Strangpressen wird in verschiedenen Industriezweigen eingesetzt, vor allem bei der Herstellung von Rohren, Schläuchen, Platten und Profilen.

In früheren Artikeln haben wir Duroplaste, Elastomere und Verbundwerkstoffe behandelt.

Wenn Sie hören möchten, wie unsere Experten Materialabweichungen und Produktionsanomalien erörtern und wie sie bekämpft werden können, sehen Sie sich unser kostenloses On-Demand-Webinar zum Thema „Automatisierte Qualitätskontrolle bei Verbundwerkstoffen für weniger Ausschuss und höhere Ausbeute“ an.