Datengetriebene Optimierung von Verbundwerkstoffen in der Luft- und Raumfahrt

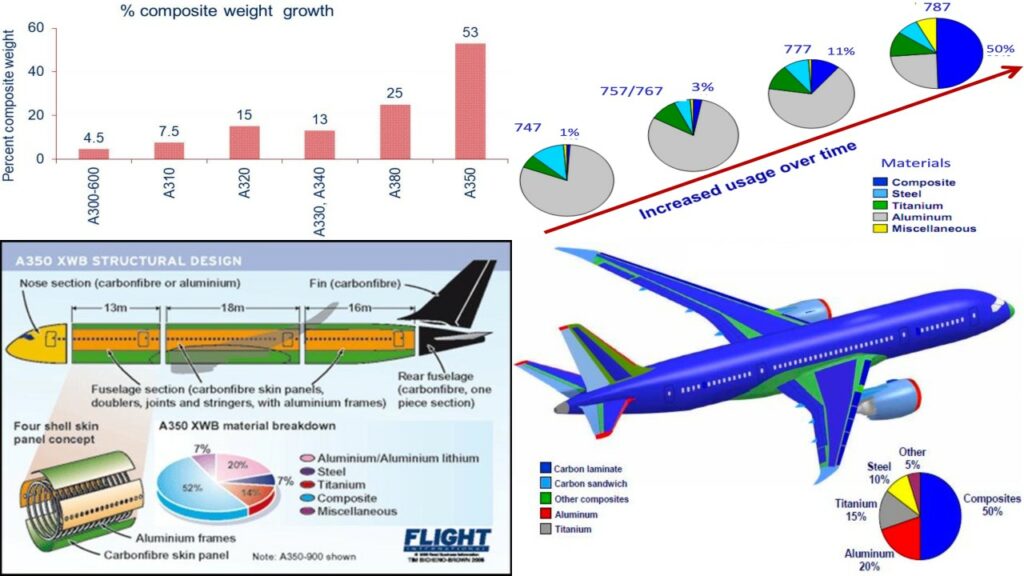

In ihrem kontinuierlichen Streben nach Effizienz und Leistung setzt die Luft- und Raumfahrtindustrie zunehmend auf Kunststoff- und Verbundwerkstoffe. Diese bieten bedeutende Vorteile gegenüber traditionellen Materialien wie Metall.

Fortschrittliche, leichte Kunststoffe und Verbundwerkstoffe verbessern die Kraftstoffeffizienz, während ihre Designflexibilität innovative und aerodynamische Formen mit einer reduzierten Anzahl an Bauteilen ermöglicht.

Allerdings bringt die Entwicklung neuer Prozesse zur Nutzung fortschrittlicher Kunststoffe und Verbundwerkstoffe Herausforderungen mit sich. Innovation muss mit den strengen Sicherheitsanforderungen der Luft- und Raumfahrtproduktion in Einklang gebracht werden. Jedes Bauteil, von Triebwerken bis hin zu Kabineneinrichtungen, muss strenge Qualifikationen erfüllen.

Zertifizierungsbehörden verlangen robuste Nachweise und Dokumentationen, um sicherzustellen, dass Prozessoptimierungen, die Einführung neuer Materialien oder die Umsetzung neuer Techniken die Sicherheit eines Flugzeugs nicht beeinträchtigen.

Dieser Artikel beleuchtet den Balanceakt zwischen Innovationsdrang in der Luft- und Raumfahrtproduktion und den notwendigen Nachweisen zur Erlangung von Zertifizierungen. Zudem wird ein gemeinsames Projekt des National Institute for Aviation Research (NIAR) der Wichita State University vorgestellt, das mithilfe der Technologie von sensXPERT die Optimierung der Verbundstoffherstellung in der Luftfahrtindustrie adressiert.

Die strenge Welt der Luftfahrtqualifikationen

Sicherheit hat in der Luft- und Raumfahrtindustrie oberste Priorität. Ein einziger Fehler in einem kritischen Bauteil kann verheerende Folgen haben. Diese unermüdliche Fokussierung auf Sicherheit führt zu einem rigorosen Qualifikationsprozess für Luftfahrtprodukte, von den Materialien bis hin zum gesamten Herstellungsprozess.

Regulierungsbehörden

Mehrere Regulierungsbehörden, wie die FAA und die EASA, überwachen die Sicherheit und Lufttüchtigkeit von Flugzeugen.

Die Federal Aviation Administration (FAA) ist die Aufsichtsbehörde für die zivile Luftfahrt in den Vereinigten Staaten. Sie setzt strenge Standards für Flugzeugdesign, -herstellung und -betrieb. Hersteller, die Komponenten für in den USA hergestellte Flugzeuge liefern möchten, müssen die Vorschriften der FAA einhalten. Das europäische Pendant zur FAA ist die European Union Aviation Safety Agency (EASA), die die Sicherheit der zivilen Luftfahrt in der Europäischen Union gewährleistet.

Beide Regulierungsbehörden fungieren als Wächter der Sicherheit beim Einsatz von Materialien wie Kunststoffen und Verbundwerkstoffen in der Luft- und Raumfahrtproduktion. Diese Agenturen setzen Vorschriften durch, die die Qualifikationsprozesse für diese Materialien festlegen.

Diese Prozesse umfassen unter anderem Brennbarkeitsprüfungen, Tests der mechanischen Eigenschaften und Umweltbelastungstests, um sicherzustellen, dass die Materialien den anspruchsvollen Bedingungen standhalten, denen Flugzeuge ausgesetzt sind.

Durch die Einhaltung dieser Vorschriften und Richtlinien können Hersteller die Genehmigung für den Einsatz bestimmter Kunststoffe und Verbundwerkstoffe in kritischen Luftfahrtkomponenten erlangen und somit Innovation fördern, ohne die Sicherheitsstandards der Branche zu gefährden.

Branchenstandards

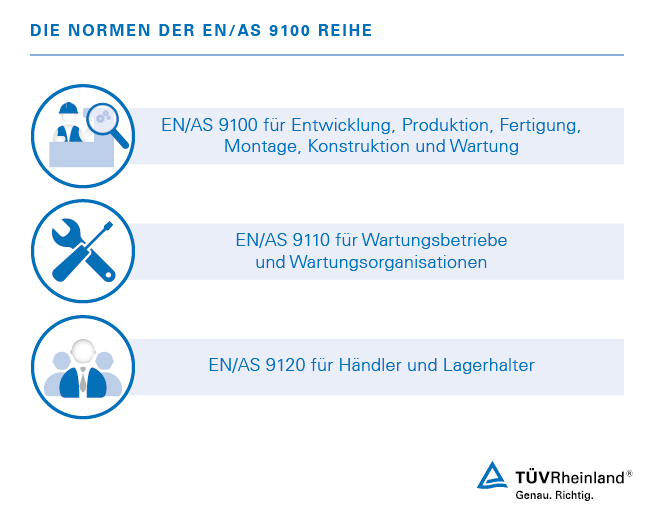

Neben den Vorschriften einzelner Aufsichtsbehörden stützt sich die Luftfahrtindustrie stark auf etablierte Branchenstandards, um durchgehend Qualität und Sicherheit zu gewährleisten. Ein herausragendes Beispiel sind die AS9100-Standards.

Dieser international anerkannte Standard legt spezifische Anforderungen an ein Qualitätsmanagementsystem (QMS) fest, das speziell auf die Luft- und Raumfahrtindustrie zugeschnitten ist. Durch die Einhaltung von AS9100 zeigen Hersteller ihr Engagement für höchste Qualitäts- und Sicherheitsstandards in jeder Phase der Produktion, von der Materialauswahl bis zur Endmontage.

Die Zertifizierung nach AS9100 durch eine akkreditierte Stelle ist oft eine Voraussetzung für die Lieferung von Teilen an große Luftfahrtunternehmen.

Herausforderungen und Lösungen: Prozessoptimierung in der Luft- und Raumfahrt

Die von der Luft- und Raumfahrtindustrie geforderten Qualifikationen stellen zwar sicher, dass Qualität und Sicherheit gewährleistet sind, sie erschweren jedoch die Bemühungen der Hersteller, Prozesse, Materialien und Techniken zu optimieren. Innovation ist entscheidend für Effizienz und Leistung, doch der Nachweis der Wirksamkeit und Sicherheit neuer Ansätze kann eine große Hürde darstellen.

Neue Prozesse, Materialien und Techniken müssen umfangreichen Tests und Bewertungen unterzogen werden, um zu beweisen, dass sie die strengen Sicherheits- und Leistungsstandards der Branche erfüllen. Dies kann zeitaufwändig und kostspielig sein und erfordert spezialisierte Ausrüstung und Fachkenntnisse.

Hersteller müssen zudem unwiderlegbare Beweise liefern, dass die vorgeschlagene Optimierung die gewünschten Ergebnisse liefert, ohne die Sicherheit oder Leistung zu beeinträchtigen. Diese Beweise müssen sorgfältig dokumentiert und in einem Format präsentiert werden, das von Regulierungsbehörden und Zertifizierungsstellen leicht verständlich und bewertbar ist.

Darüber hinaus beinhaltet die Optimierung oft die Integration neuer Technologien oder Materialien in bestehende Produktionslinien. Hersteller müssen die Kompatibilität mit etablierten Prozessen nachweisen und eine nahtlose Integration gewährleisten, ohne die allgemeinen Qualitätskontrollverfahren zu stören.

Diese Herausforderungen können Innovationen hemmen und die Einführung neuer Technologien in der Kunststoffproduktion erschweren. Fortschritte in Überwachungs- und Charakterisierungstechniken, wie sie durch Lösungen wie sensXPERT Digital Mold ermöglicht werden, helfen Herstellern jedoch, diese Herausforderungen zu überwinden und evidenzbasierte Fortschritte zu erzielen.

Echtzeit-Überwachung des Aushärtungsprozesses mit Digital Mold

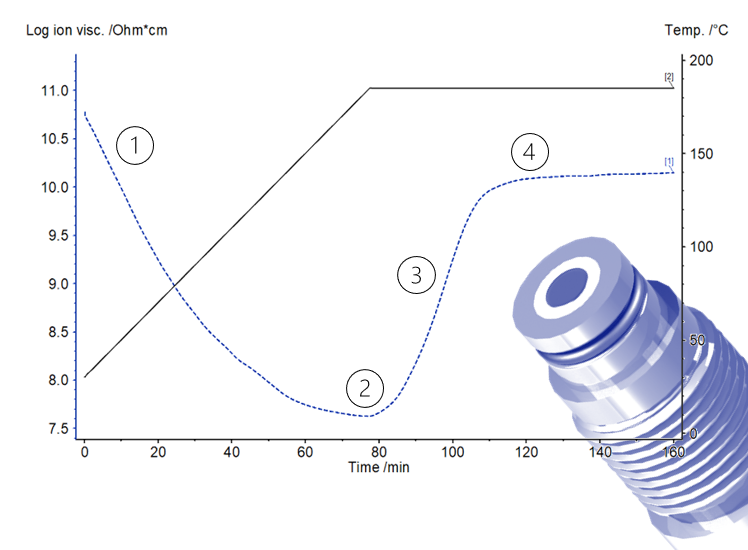

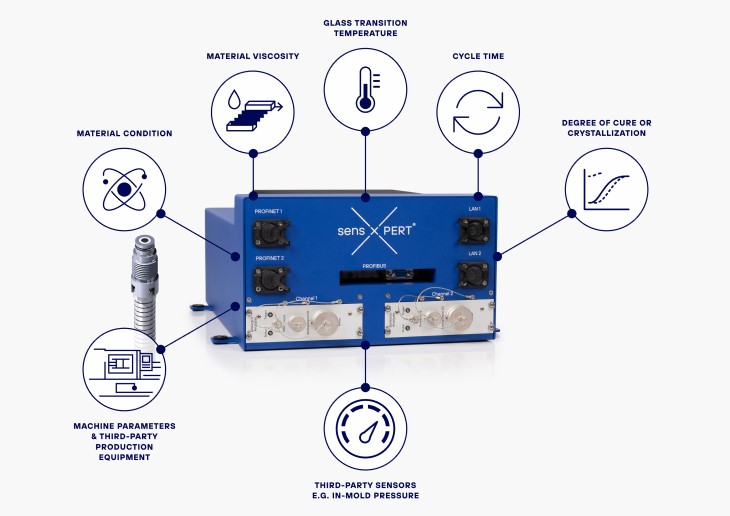

Hersteller von Luft- und Raumfahrt-Verbundwerkstoffen können durch sensXPERT Digital Mold einen erheblichen Vorteil erlangen. Diese Lösung ermöglicht die Überwachung des Aushärtungsprozesses in der Form, die Materialcharakterisierung und die Erkennung von Abweichungen. Die Lösung verwendet dielektrische Sensoren, einen Industrie-PC (Edge Device) und mehrere Softwarekomponenten, um den Herstellern eine dynamische Prozesssteuerung zu ermöglichen.

Während der Aushärtungszyklen erfassen die Sensoren Echtzeitdaten zum Materialverhalten in der Form und senden diese Daten an das Edge Device. Das Edge Device übersetzt die gesammelten Daten in kritische Materialparameter wie den Aushärtungs- oder Kristallisationsgrad, die Glasübergangstemperatur, den Gelpunkt und das Fließverhalten.

Fähigkeiten des sensXPERT Edge Device

Dies bietet mehrere wichtige Vorteile:

| Fähigkeit | Beschreibung |

|---|---|

| Validierung optimierter Aushärtungsprozesse | Hersteller können die Daten der In-Mold-Sensoren nutzen, um zu überprüfen, ob das Material den erforderlichen Aushärtungs- oder Kristallisationsgrad erreicht hat. Diese Daten dienen als Beweise für Zertifizierungsstellen und belegen die Wirksamkeit der Optimierung. |

| Umfassende Materialcharakterisierung | Die Digital Mold-Technologie von sensXPERT ermöglicht ein tiefes Verständnis der Materialeigenschaften in Echtzeit. Maschinenbediener können Aushärtungszyklen proaktiv feinabstimmen, was die Effizienz und den Erfolg des Prozesses verbessert. |

| Proaktive Abweichungserkennung und vorausschauende Qualitätskontrolle | Durch Echtzeit-Überwachung kritischer Materialparameter erkennt sensXPERT potenzielle Anomalien während des Aushärtungsprozesses. Fortgeschrittene Algorithmen ermöglichen sofortige Korrekturmaßnahmen, minimieren Materialabfall und gewährleisten konforme Teile. |

Insgesamt legen die strengen Anforderungen der Luft- und Raumfahrtindustrie eine große Beweislast auf Hersteller, die innovative Materialien und Prozesse einführen möchten. Traditionell ist der Nachweis der Wirksamkeit und Sicherheit dieser Fortschritte zeitaufwändig und kostspielig.

sensXPERT ermöglicht es Herstellern jedoch, Echtzeitdaten zu kritischen Materialparametern während des gesamten Aushärtungszyklus für jedes produzierte Teil zu erfassen. Dadurch baut sensXPERT einen umfassenden Datensatz auf, der Herstellern hilft, die Genehmigungsverfahren der Regulierungsbehörden zu bewältigen.

Darüber hinaus validieren diese detaillierten Daten nicht nur die Wiederholbarkeit und Konsistenz neuer Prozesse, sondern liefern auch konkrete Beweise zur Unterstützung der Einführung schnellerer Aushärtungszyklen oder anderer Optimierungen.

Die Zusammenarbeit von sensXPERT und NIAR

Ein gemeinsames Projekt zwischen sensXPERT und dem Advanced Technologies Lab for Aerospace Systems (ATLAS) des National Institute for Aviation Research (NIAR) zeigt die Bestrebungen zur Optimierung in der Luft- und Raumfahrtproduktion.

Über NIAR und ATLAS

Das NIAR ist ein großes angewandtes Forschungsinstitut, das zahlreiche Partner in der Luftfahrtindustrie bei der Entwicklung ihrer Produktionsprozesse unterstützt.

NIAR bietet Forschung, Design, Tests, Zertifizierung und Schulung für die Luftfahrt- und Fertigungsindustrie sowie für Regierungsbehörden, einschließlich des US-Verteidigungsministeriums. Die Mission

von NIAR besteht darin, die Forschungsfähigkeiten der Universität zu stärken, angewandte Lernmöglichkeiten für Studierende zu bieten und die Luftfahrt- und Fertigungsindustrien zu unterstützen – während gleichzeitig Innovation und Wohlstand für die Gemeinschaft, die Region und den Staat vorangetrieben werden.

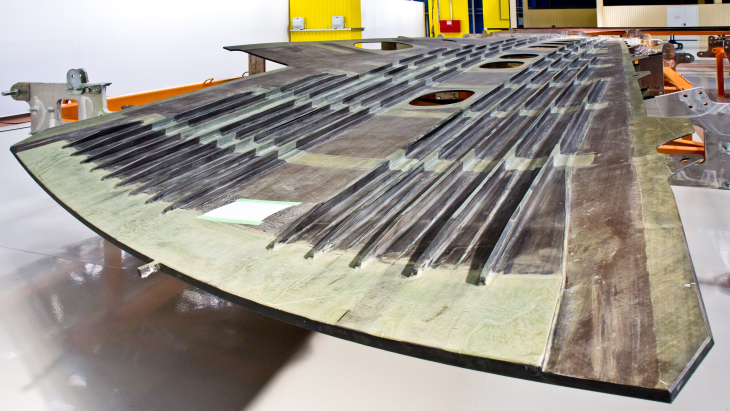

ATLAS ist ein Makerspace für forschungsorientierte, automatisierte Fertigung im industriellen Maßstab, einschließlich automatisierter Faserplatzierung (AFP), Faserpflasterplatzierung für komplexe Geometrien, thermoplastischem Schweißen und thermoplastischem Überspritzen für multifunktionale integrierte Strukturen.

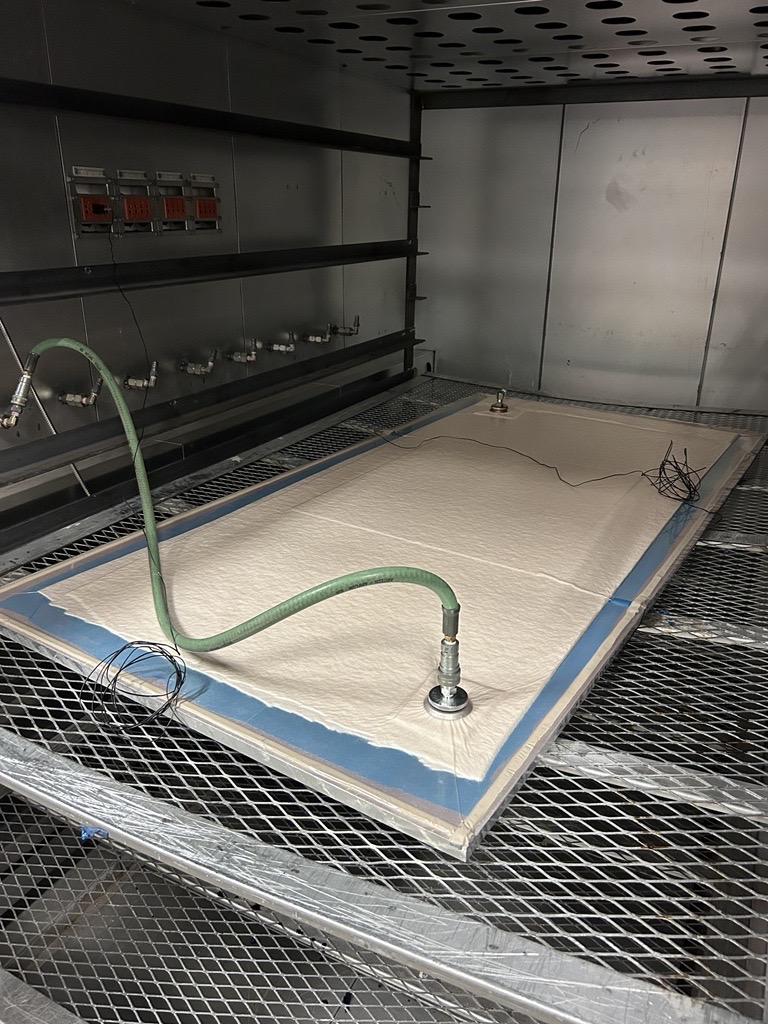

NIAR x sensXPERT Projekt: Ofen zur Aushärtung von Verbundwerkstoffen

Die Optimierung des Aushärtungsprozesses für Verbundwerkstoffe in Luftfahrtanwendungen bleibt eine Herausforderung. Daher konzentriert sich das NIAR x sensXPERT Projekt auf die präzise Verfolgung des Aushärtungsverhaltens von vorimprägnierten (Prepreg) Kohlefaserwerkstoffen, einem Material, das häufig in Luftfahrtstrukturen verwendet wird.

Prepreg-Materialien werden mit bereits in die Kohlefaserbahnen eingearbeitetem Harz geliefert, jedoch oft in einem teilweise ungehärteten Zustand. Das Forschungsteam von NIAR nutzt sensXPERT, um den Aushärtungsprozess dieser Prepreg-Materialien zu überwachen, die in einem Vakuumbeutel in einem Ofen gehärtet werden. Ein Hauptaugenmerk liegt auf der Verfolgung von Viskositätsänderungen und dem Nassout-Prozess, der bestimmt, wie effektiv das Harz die Kohlefasern durchtränkt.

Dieses gemeinsame Projekt verfolgt zwei Hauptziele. Erstens wird das Forschungsteam die Wirksamkeit der dielektrischen Aushärtungsüberwachungstechnologie von sensXPERT im Vergleich zu traditionellen Rheometern – Instrumenten, die üblicherweise zur Messung der Viskosität verwendet werden – bewerten.

Zweitens, und vor allem für die Luftfahrtindustrie, soll dieses Projekt Herstellern die Daten liefern, die sie benötigen, um die Produktion von Verbundwerkstoffen zu optimieren und die Zertifizierung ihrer Verbundteile zu erlangen. Traditionell basieren Aushärtungszyklen oft auf generischen Materialdatenblättern, unabhängig von den spezifischen Teileabmessungen.

Durch die Erfassung des genauen Aushärtungsverhaltens jedes Teils bietet sensXPERT Digital Mold den Herstellern zusätzliche Daten, die sie den Zertifizierungsstellen vorlegen können. Diese detaillierten Daten können dazu beitragen, einen starken Fall für prozessspezifische Optimierungen zu machen, wodurch effizientere und leichtere Flugzeugstrukturen möglich werden, ohne die von Regulierungsbehörden wie der FAA festgelegten Sicherheitsstandards zu gefährden.

Dieses Projekt zeigt, wie sensXPERT Digital Mold eine kritische Herausforderung in der Luft- und Raumfahrtindustrie angeht. Durch die Bereitstellung umfassender Material- und Prozessdaten sowie die Erleichterung der Prozessoptimierung ermöglicht sensXPERT Herstellern, Innovationen voranzutreiben und zur Entwicklung der nächsten Generation von Luftfahrzeugen beizutragen.

Die Kunststoffverarbeitung revolutionieren: Mit sensXPERT 30 % mehr Effizienz erreichen

Entwickelt von der NETZSCH-Gruppe bietet sensXPERT Digital Mold eine hochmoderne, datengetriebene Lösung, die darauf abzielt, die Kunststoffindustrie in Echtzeit produktiver zu machen. Diese patentierte Innovation vereint einzigartige integrierte Hardware, reaktionskinetische Materialanalyse und KI, um während des Fertigungsprozesses eine nie dagewesene Transparenz zu schaffen. Zum ersten Mal können Hersteller dieses Maß an Kontrolle erreichen, was transformative Vorteile wie reduzierte Ausschussraten, gesteigerte Produktivität, Unabhängigkeit von Lieferketten und vieles mehr ermöglicht.