Duroplaste: Die zukünftige Rolle von verstärkten Kunststoffen

Die heutigen Herausforderungen an die Fertigungsindustrie und das produzierende Gewerbe sind zahlreich und vielfältig. Einerseits beeinflusst das sensibilisierte Bewusstsein der Endkunden für Themen wie Nachhaltigkeit, aber auch neue politische Gesetze, wie veränderte Produktionsstandards durch den Green Deal, die Anforderungen an den Produktionsprozess. Diese marktwirtschaftlichen Veränderungen erzeugen ein Spannungsfeld, dass alle produzierenden Gewerbe und deren Zulieferer und Hersteller betrifft:

- Der Trend in Richtung nachhaltiger Endprodukte und Fertigung erhöht den Druck auf alle Unternehmen entlang der vertikalen Wertschöpfungskette enorm.

- Entwicklung und Verwendung nachhaltiger und biologisch abbaubarer Kunststoffe.

- Der Fachkräftemangel in Kombination mit höheren Anforderungen an die Produktion – eine höhere Produkt-Qualität und niedrigere Ausschussraten – macht Smart Manufacturing und KI-Lösungen in Zukunft unabdingbar.

- Die Disruption vorhandener Technologien, wie die Ablösung des Verbrennermotors durch die E-Mobilität verlangt innovative Bauteile und Kunststoffe, die den neuen Technologien gerecht werden.

Fazit: Die aktuell beobachtbare Evolution der Fertigungsindustrie hin zur Industrie 4.0 stellt extreme Herausforderungen an Verarbeiter, Hersteller und Verwender.

Nachhaltige Materialien und Produktionsprozesse

Wie die oben skizzierte Ausgangssituation zeigt, stehen viele etablierte Industrien vor neuen Herausforderungen. Die bisherige Produktion muss umgedacht werden und die verwendeten Werkstoffe an zukünftige Anforderungen angepasst.

Dabei kristallisieren sich primär die folgenden zwei Themenfelder heraus:

- Der Einsatz von Materialien, die einerseits nachhaltig sind und andererseits die Verwendung neuer Technologien wie der E-Mobilität komplementieren.

- Optimierte Fertigungsprozesse, die durch den Einsatz von KI und Smart Manufacturing zu besseren Produkten und niedrigeren Ausschussraten führen.

Die zukünftige Rolle von verstärkten Kunststoffen

Verbundwerkstoffe wie Duroplaste bündeln alle Eigenschaften und Vorteile, die die Werkstoffe „von morgen“ aufweisen müssen. Besonders gegenüber herkömmlichen Werkstoffen können Duroplaste in den folgenden Bereichen punkten:

- Beträchtliche Designflexibilität

- Beständigkeit gegen mechanische Einwirkungen wie Korrosion, Verfall, Ermüdung und hohe Temperaturen

Diese Eigenschaften machen Duroplaste für viele Industriezweige und Anwendungen interessant.

Aufgrund der immer größeren Wichtigkeit von Duroplaste, erhalten Sie im nächsten Abschnitt eine kurze, aber informative Einführung in die Welt dieses Kunststoffes.

Was sind Duroplaste?

Duroplaste, auch Duromere genannt, sind besonders harte/steife und beständige Polymerwerkstoffe, die beispielsweise für ihre exzellenten thermomechanische Eigenschaften bekannt sind. Duroplaste entstehen durch eine chemische Vernetzung von Polymer-Molekülen. Während der Verarbeitung (bspw. durch Spritzgießen) bildet der Werkstoff dabei ein dreidimensionales, engmaschiges Molekül-Netz, das nach dem Aushärten sehr widerstandsfähig gegenüber jeglicher Form- oder Größenänderungen ist.

Sobald Duroplaste ausgehärtet sind, kann der Kunststoff nicht mehr geschmolzen und nachträglich verformt werden. Dieses Merkmal unterscheidet Duroplaste grundlegend von Thermoplasten.

| Eigenschaft | Duroplaste | Thermoplaste |

|---|---|---|

| Hitzebeständigkeit | Sehr hoch, formbeständig | Niedriger, schmilzt bei Hitze |

| Chemische Beständigkeit | Sehr hoch | Variabel |

| Wiederverwertbarkeit | Gering | Oft recycelbar |

| Mechanische Stabilität | Sehr hoch | Weniger stabil |

Tabelle: Duroplaste vs. Thermoplaste – Die wichtigsten Unterschiede

Duroplaste sind ideale Werkstoffe für viele industrielle Anwendungen, bei denen Wärmeformbeständigkeit/ Dimensionsstabilität eine wichtige Rolle spielt: zum Beispiel im Motorraum, bei Schutzhelmen, bei Karosserieteile, Haushaltsgeräte, bei der Isolierung elektrischer Bauteile oder für Flugzeugteile.

Was sind die Vorteile von Duroplaste?

Im Gegensatz zu Thermoplasten, deren Molekülketten untereinander ausschließlich durch physikalische Bindungskräfte zusammenhalten, sind es bei Duroplasten die chemischen Bindungen des Molekülnetzwerkes, die die hohe Beständigkeit gegenüber allen Arten von Belastungen bewirken.

Duroplaste sind hitze-, chemikalien-, form- und verschleißbeständig. Überdies zeigen sie hervorragende elektrische Isolationseigenschaften. Daher eignen sich Duroplaste für eine Vielzahl von industriellen und gewerblichen Anwendungen.

Durch Fertigungsverfahren, wie dem Spritzguss, Spritzpressen oder Pressen, können Duroplastformmassen verarbeitet werden. Wie bei Thermoplasten auch sind der Form- und Geometrie von Bauteilen kaum Grenzen gesetzt. Nachträgliche mechanische Bearbeitungsschritte sind erforderlich. Hinsichtlich der erzielbaren dimensionalen Toleranzen sind die Duroplaste den Thermoplasten dabei deutlich überlegen.

- Designflexibilität

- Leichter im Gewicht und kostengünstiger als Komponenten aus Metallen

- Hervorragende elektrische Isolationseigenschaften

- Hervorragendes Verhältnis von Festigkeit und Gewicht

- Wetter- und wasserbeständig

- Brandfestigkeit und Hitzebeständigkeit bei hohen Temperaturen

- Formbeständigkeit bei extremer Belastung

Best-Practices: Wofür wird Duroplaste bereits erfolgreich eingesetzt?

Für die Kunststoffindustrie ergibt sich hieraus eine große Chance. Denn durch den Einsatz duroplastischer Materialien kann auf die zukünftigen Marktanforderungen effektiv reagiert und die Vorteile dieses Kunststoffes,

- das im Vergleich zu Metall niedrige Gewicht

- die Hitzebeständigkeit,

- die kostengünstige Herstellung in bekannten/erprobten Verfahren,

- die Formbeständigkeit (auch bei hohen Belastungen) und

- die Möglichkeit, das Material in die benötigte Form bringen zu können,

genutzt werden.

Um jedoch die positiven Effekte dieses Kunststoffes nutzen zu können, ist ein geeigneter Kontrollmechanismus, der bestimmte Verarbeitungstücken überwindet, nötig.

Beispiel 1: Pumpengehäuse aus dem Automobilbereich (Firma Bakelite)

Das Bauteil der Firma Bakelite ist aus einem mit Glasfaser verstärktem Phenolharz-Compound im Spritzguss-Verfahren hergestellt. Aufgrund seines Einsatzes im Automobilbereich muss es Temperaturen von minus 40° C bis plus 150° C standhalten. Es kommt ständig mit einem aggressiven Wasser-Glykol-Gemisch in Kontakt. Dabei muss es dimensionsstabil sein, um dauerhaft die im Motor üblichen Vibrationen und Kräfte auszuhalten.

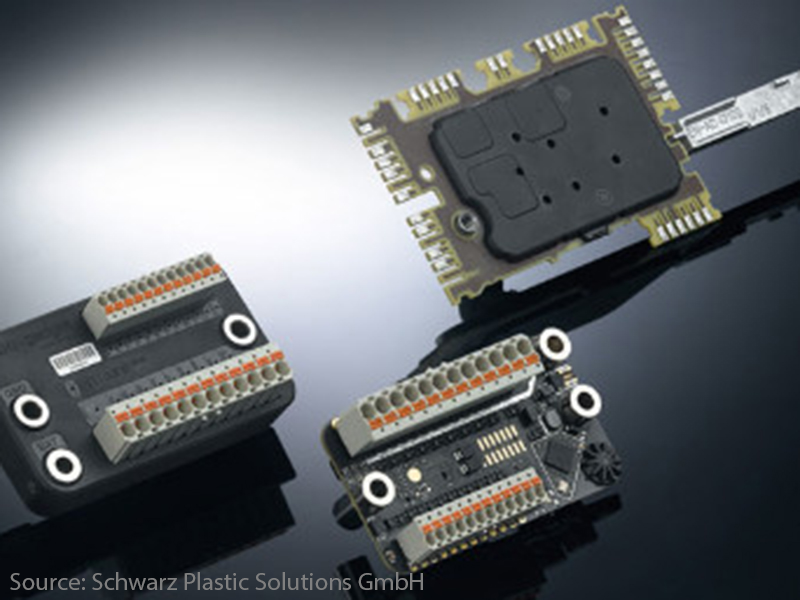

Beispiel 2: Printed-Circuit-Board/ elektronische Leiterplatte (Firma Raschig)

Um dauerhaft stabil zu funktionieren, müssen die mit vielen sensiblen Bauelementen (Chips, Kondensatoren, Spulen) bestückten Printed-Circuit-Boards (PCB) effektiv vor Umwelteinflüssen geschützt werden. Die niedrigen Temperaturen beim Umspritzen und die niedrige Viskosität erlauben sehr geringe Drücke, weshalb die Bauelemente keinen Schaden erleiden. Dies ist mit Thermoplasten so nicht realisierbar.

Außerdem sind die umspritzten Elemente so robust, dass man sie ohne zusätzliche Metall-Buchsen verschrauben kann.

Zusammenspiel von KI und Duroplaste

Vom Rohmaterial hin zum fertigen Produkt: Duroplastische Werkstoffe sind auf dem Weg zum Endprodukt verschiedenen Einflüssen aus der Umwelt und der Produktion ausgesetzt. Diese Varianz kann sich negativ auf die Qualität und Stabilität des Endprodukts auswirken.

Vor allem während der Herstellung müssen die Temperatur und die thermische Isolierung des Produktionsmittels konstant überwacht werden. Nur so können niedrige Ausschussraten und ein Endprodukt von stabiler Qualität garantiert werden. Da duroplastische Materialien sehr empfindlich auf Veränderungen in der Produktion reagieren, ist es für nicht fachkundiges Personal fast unmöglich konstant hochwertige Endprodukte zu produzieren.

Angesichts des zunehmenden Fachkräftemangels und des begrenzten Verständnisses für die Verarbeitungseigenschaften von Duroplasten stellt die Arbeit mit dem Kunststoff viele Unternehmen vor Herausforderungen. Um die Vorteile der Duroplaste in Zukunft entfesseln zu können, werden neue Technologien benötigt, die eine konstant hochwertige Produktion gewährleisten können.

Einsatz von KI in der Verarbeitung von Duroplaste

Bei der Fabrikation von duroplastischen Komponenten führt der Einsatz von künstlicher Intelligenz (KI) zu großen Produktionsvorteilen. Durch das Zusammenspiel von Sensoren, KI-Software und Werkzeugen wird die „Blackbox“ der duroplastischen Fertigung erstmals transparent gemacht. Die neu gewonnenen Informationen können genutzt werden, um Produktionszyklen zu kontrollieren und im gegebenen Fall nötige Anpassungen vorzunehmen.

sensXPERT: Die Zukunft der duroplastischen Produktion

Wie können Sie qualitativ hochwertige duroplastische Komponenten schnell und in gleichbleibender Qualität produzieren? Mit sensXPERT.

sensXPERT kombiniert Echtzeit-Materialdaten aus Ihrem Werkzeug mit fortschrittlicher Machine-Learning-Software, um das Materialverhalten zu analysieren. Die Technologie ermöglicht Ihnen eine kontinuierliche Prozessoptimierung und damit eine Steigerung Ihrer Produktionseffizienz um bis zu 30 Prozent. Die Sensoren im Werkzeug bieten Echtzeiteinblicke und schaffen Transparenz, um auf Materialabweichungen reagieren zu können und Ausschuss zu verringern.

sensXPERT ermöglicht eine direkte Qualitätskontrolle jedes einzelnen Formteils während der Herstellung. Da sensXPERT auf vorher erprobter Datenbasis arbeitet, kann selbst bei angepasster Prozessführung die Qualität lückenlos dokumentiert.

Ihre Vorteile, wenn Sie sensXPERT in Ihrer Fertigung einsetzen:

- Steigerung Ihrer Produktionseffizienz um bis zu 30 %

- Einsatz einer Technologie, die Ihnen eine kontinuierliche Prozessoptimierung auf der Grundlage von sensorgestützten Maschinen-, Werkzeug- und Materialdaten in Echtzeit ermöglicht

- Inspizierbarkeit des Endprodukts

- Durch den Echtzeit-Zugriff auf Daten über den Materialcharakter werden Sie bessere Teile schneller und kostengünstiger formen können.

Webinar: KI in der Herstellung von Kunststoffteilen

Die Kunststoffindustrie erlebt eine Revolution: Künstliche Intelligenz optimiert Fertigungsprozesse und steigert die Qualität von Duroplasten. Während KI unseren Alltag längst prägt, nutzen bereits 51 % der europäischen Kunststoffhersteller intelligente Lösungen zur Prozessoptimierung. Doch wie lässt sich KI gezielt in der Fertigung einsetzen? Welche Voraussetzungen sind nötig? Und wie kombiniert die sensXPERT Digital Mold Lösung Material- und Prozesswissen mit KI, um eine Echtzeit-Optimierung zu ermöglichen?