Das Problem mit Kunststoff: #2 Prozessstabilität

Die Prozessstabilität ist bei der Fertigung von Kunststoffteilen entscheidend. Durch die Aufrechterhaltung eines stabilen Prozesses treten Probleme wie Fertigungsfehler seltener auf. Es ist jedoch nicht immer einfach, Abweichungen oder Probleme vorherzusehen, die eine sofortige Anpassung des Prozesses erfordern würden.

Letzte Woche haben wir uns mit den verschiedenen Arten von Fertigungsfehlern und dem Umgang mit ihnen beschäftigt. Wir haben auch die Vorteile der Prozesstransparenz erörtert und wie diese Herstellern helfen kann, ihre Prozesse anzupassen und fehlerhafte Teile zu vermeiden.

In unserem zweiten Artikel zum Thema „Das Problem mit Kunststoff“ beleuchten wir mehrere gängige Fertigungsverfahren für Kunststoffteile, das Problem instabiler Prozesse und wie Prozessstabilität erreicht werden kann.

5 Fertigungsverfahren für Kunststoffteile

Before delving into the challenges manufacturers face with process stability, the following five processes can help give a clearer picture of production types in plastics manufacturing. These processes wield thermosetting, thermoplastic, and/or rubber materials to produce plastic parts.

Formpressen:

Das Formpressen ist ein einfaches Fertigungsverfahren, das für die Herstellung von Duroplast-, Thermoplast- und Gummiteilen verwendet wird. Bevor das Rohmaterial in ein Werkzeug eingebracht wird, wird das Werkzeug auf eine bestimmte Temperatur vorgeheizt. Das Rohmaterial wird dann in den Hohlraum des Werkzeugs eingebracht.

Nach dem Schließen des Werkzeugs wird das Werkzeug durch eine hydraulische oder mechanische Presse mit hohem Druck beaufschlagt, um sicherzustellen, dass das Material gleichmäßig im Werkzeug verteilt wird – auch bekannt als Kompression. Anschließend wird sowohl mit Wärme als auch Druck auf das Werkzeug eingewirkt, wodurch das Material erweicht und den gesamten Hohlraum ausfüllen kann.

Der Formgebungszyklus wird über einen bestimmten Zeitraum fortgesetzt, um eine ausreichende Aushärtung zu gewährleisten. Schließlich wird das Werkzeug abgekühlt, und das fertige Teil wird ausgeworfen.

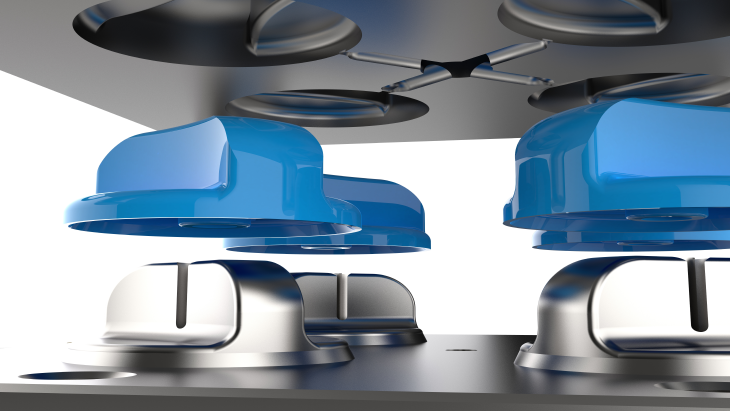

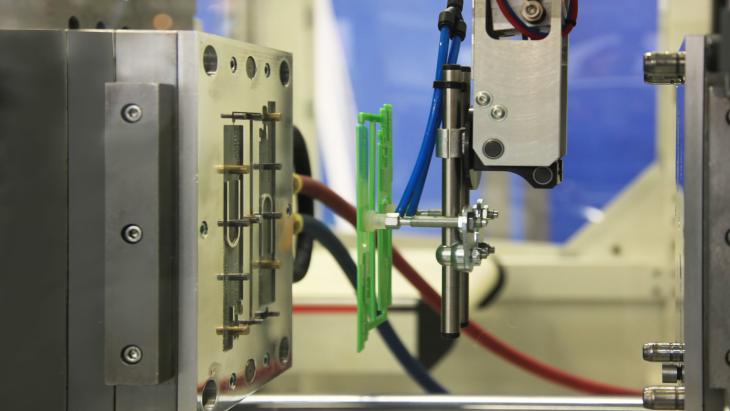

Spritzgießen:

Das Spritzgießen ist eines der am weitest verbreiteten Verfahren zur Fertigung von Teilen und kann zur Fertigung von Duroplast-, Thermoplast- und Gummiteilen verwendet werden. Das gewünschte Material wird in Form von Pellets, Granulat, Pasten oder Flüssigkeiten im Zylinder der Maschine erhitzt, bis es schmilzt oder erweicht.

Das Material wird unter hohem Druck durch eine Düse mit einer bestimmten Einspritzgeschwindigkeit in den Hohlraum eines Werkzeugs gespritzt. Bei thermoplastischen Kunststoffen kühlt das Material nach dem Befüllen des Werkzeugs ab und verfestigt sich entsprechend der Form des Werkzeugs. Am Ende wird das fertige Teil ausgeworfen.

Reaktionsspritzgießen

Das Reaktionsspritzgießen ist eine spezielle Art des Spritzgießens und wird zur Fertigung von Gummi- und Duroplastteilen verwendet. Bei diesem Verfahren werden zwei oder mehr flüssige Stoffe gemischt. Diese Mischung wird dann bei mäßig niedrigen Temperaturen in ein Werkzeug gespritzt, um ein vorzeitiges Aushärten des Materials zu vermeiden.

Im Werkzeug wird die Materialmischung erhitzt und bildet chemische Vernetzungen. Diese chemische Reaktion führt zur Aushärtung und Verfestigung des Materials. Schließlich wird das Werkzeug geöffnet, und das fertige Teil wird ausgeworfen.

Abbildung 1: Spritzgießen

Spritzpressen:

Das Spritzpressen ist ein Verfahren zur Fertigung von Kunststoff- und Gummiteilen, insbesondere von Teilen mit komplexeren Geometrien. Bei diesem Verfahren werden Elemente des Formpressens und des Spritzgießens kombiniert. Zunächst wird das Werkzeug auf eine bestimmte Temperatur vorgeheizt.

Das Rohmaterial wird in einem Gefäß vorgewärmt, das mit einem Kolben oder Transferkolben ausgestattet ist. Sobald das Material zähflüssig ist, wird es durch den Kolben in das Werkzeug gepresst. Anschließend wird das Werkzeug über einen bestimmten Zeitraum hinweg bestimmten Wärme- und Druckprofilen ausgesetzt.

Sobald das Material ausgehärtet, erstarrt und abgekühlt ist, wird das fertige Teil aus dem Werkzeug genommen.

Thermoformen:

Das Thermoformen ist ein Verfahren, bei dem thermoplastische Platten in verschiedene Geometrien geformt werden. Zu Beginn wird eine thermoplastische Platte auf eine Temperatur oberhalb ihrer Glasübergangstemperatur oder ihres Schmelzpunkts erhitzt.

Dadurch wird die Platte weicher, biegsam und lässt sich leicht formen. Sobald sie die gewünschte Temperatur erreicht hat, wird die Platte über ein Werkzeug gelegt und einem Vakuum oder Druck ausgesetzt, damit sie sich an das Werkzeug schmiegt. Die Platte kühlt dann ab, erstarrt, wird aus dem Werkzeug genommen und beschnitten, um Grate oder überschüssiges Material zu entfernen.

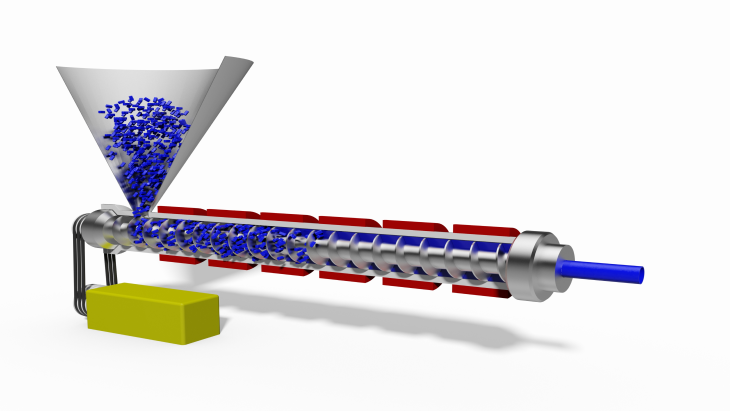

Strangpressen:

Das Strangpressen ist ein Verfahren, mit dem Endlosprofile aus Thermoplasten und Gummi hergestellt werden. Die Rohmaterialien werden in die Maschine, auch Extruder genannt, eingebracht. Im Extruder wird das Material erhitzt und gemischt. Das Material durchläuft dann eine Matrize, die es in das gewünschte Profil oder die gewünschte Form bringt.

Damit das Material in der vorgegebenen Form erstarrt, werden thermoplastische Teile kontrolliert abgekühlt während Gummiteile kontrolliert erwärmt werden. Das resultierende Profil kann dann entweder in verschiedene Längen geschnitten oder auf Spulen aufgerollt werden.

Abbildung 2: Strangpressen

Prozessstabilität

Nachdem wir nun einige Fertigungsverfahren vorgestellt haben, möchten wir uns der Problematik der mangelnden Prozessstabilität zuwenden, die bei jedem dieser Verfahren auftreten kann.

Instabile Prozesse zeichnen sich durch einen Mangel an Konsistenz, Vorhersehbarkeit und Sichtbarkeit aus. Wenn Prozesse für Abweichungen anfällig sind oder nicht vollständig kontrolliert werden können, führt dies häufig zu Fertigteilfehlern und zur Produktion von fehlerhaften Teilen.

Es gibt viele Ursachen für eine mangelnde Prozessstabilität und aufgrund der begrenzten Sichtbarkeit während des Produktionsprozesses kann es sehr schwierig sein, einen instabilen Prozess sofort zu erkennen.

Welche Faktoren tragen zur Prozessinstabilität bei?

Materialverhalten:

Verschiedene Bedingungen wie Temperatur, Feuchtigkeit, Lagerung und Alterung können das Materialverhalten während der Verarbeitung beeinflussen und die Prozessstabilität beeinträchtigen. Im Fall der Temperatur kann sich die Einwirkung einer hohen Temperatur auf die Materialeigenschaften auswirken, z. B. auf die Viskosität, den Schmelzfluss und die mechanische Festigkeit, und sogar zu einer Materialzersetzung führen.

Dagegen kann ein Material, das sehr niedrigen Temperaturen ausgesetzt ist, spröde werden. Darüber hinaus können bestimmte Materialien Feuchtigkeit aus ihrer Umgebung absorbieren, was ihr Verhalten während der Verarbeitung beeinträchtigen und zu Defekten am fertigen Teil führen kann, z. B. zu Hohlräumen und Lufteinschlüssen.

Schwankungen zwischen Chargen aufgrund von Prozessinstabilitäten bei der Materialherstellung können sich ebenfalls auf das Materialverhalten während der Teilefertigung auswirken.

Prozessparameter

Prozessparameter wie Temperatur, Druck, Abkühlzeit usw. können sich negativ auf die Prozessstabilität auswirken, wenn sie falsch eingestellt sind oder von den vorgegebenen Referenzwerten abweichen.

Werkzeugprobleme:

Werkzeugprobleme wie Beschädigungen, unzureichende Entlüftung und ungleichmäßige Ausrichtung können zu Defekten an Teilen führen.

Mangelnde Prozessüberwachung:

Eines der größten Probleme bei der Aufrechterhaltung der Prozessstabilität ist die mangelnde Prozessüberwachung. Dies bezieht sich auf die begrenzte Sichtbarkeit dessen, was in einem Werkzeug passiert, wie sich ein Material verhält, ob die Prozessparameter korrekt sind und ob ein Werkzeug Probleme aufweist oder nicht.

Insgesamt können instabile Prozesse zu höherer Ausschussproduktion, geringerer Produktivität, hohem Energieverbrauch, hohen Kosten und allgemeiner Ineffizienz führen. Was kann man dagegen tun?

Der Umgang mit instabilen Prozessen

Da mangelnde Prozessüberwachung eine Ursache für Prozessinstabilität ist, kann die Einführung von Prozessüberwachungssystemen helfen, das Problem abzuschwächen. Transparente Einblicke während der Fertigung können Hersteller dabei unterstützen, ihre Prozesse in Echtzeit zu verfolgen und anzupassen. Mit anderen Worten:

Die Fähigkeit, Prozesse dynamisch anzupassen, hilft Herstellern, Prozessabweichungen und Fertigungsfehler zu vermeiden. Anstatt sich ausschließlich auf Annahmen zu verlassen, die auf Laborsimulationen beruhen, stehen den Herstellern mit der Prozessüberwachung zuverlässige Echtzeitdaten zur Verfügung.

sensXPERT bietet ein Prozessüberwachungssystem im Werkzeug an, das genau das leisten kann. Das vorausschauende Analysewerkzeug bietet Herstellern transparente Einblicke, Echtzeitdaten im Werkzeug und die Möglichkeit einer adaptiven Prozesssteuerung.

Die Vorteile einer dynamischen Prozessanpassung und einer höheren Prozessstabilität sind unter anderem eine Verkürzung der Zykluszeit, die Verringerung der Ausschussproduktion, die Steigerung der Produktivität und Energieeffizienz und vieles mehr. Hier können Sie mehr über sensXPERT Digital Mold erfahren.

In diesem Artikel haben wir uns mit Problemen im Zusammenhang mit der Prozessstabilität bei der Fertigung von Kunststoffteilen befasst, einige häufig verwendete Verfahren vorgestellt und die Prozessüberwachung als praktische Lösung erörtert. In unserem letzten Artikel zum Thema „Das Problem mit Kunststoff“ werden wir die Herausforderungen in Bezug auf die Qualitätssicherung in der Kunststofffertigung erörtern.