Das Problem mit Kunststoff: #3 Qualitätssicherung

Qualitätssicherung hat in der Kunststoffherstellung höchste Priorität. Wenn die Produktion von Kunststoffteilen eines Herstellers unzuverlässig und minderwertig wäre, wären die Kunden unzufrieden, die Hersteller würden die Branchenstandards nicht erfüllen und könnten in dieser anspruchsvollen Branche nicht wettbewerbsfähig bleiben.

Zum Abschluss unserer Serie „Das Problem mit Kunststoff“ betrachten wir in diesem Artikel die verschiedenen Herausforderungen der Branche bei der Qualitätssicherung und gehen dabei auch auf die bisher besprochenen Herausforderungen durch Fertigungsfehler und mangelnde Prozessstabilität ein.

Das Erreichen einer gleichbleibenden Qualität kann mit vielen Schwierigkeiten verbunden sein – im Zusammenhang mit der Fehlererkennung und den Umwelteinflüssen bis hin zur Prozessstabilität und der Qualitätssicherung. In diesem Artikel betrachten wir vier häufige Herausforderungen im Zusammenhang mit der Qualitätssicherung und stellen eine Lösung vor, die Ihnen hilft, diese zu überwinden.

Was ist Qualitätssicherung?

Die Qualitätssicherung (QS) umfasst verschiedene Prozesse, Praktiken und Aktivitäten, die in einer Fertigungsumgebung umgesetzt werden, um die Einhaltung von Qualitätsstandards zu gewährleisten. Die Qualitätssicherung erstreckt sich über den gesamten Produktionszyklus – von der Konstruktion und der Auswahl des Rohmaterials bis hin zu den Fertigungsprozessen, den Kontrollen und dem Vertrieb.

Warum ist Qualitätssicherung entscheident?

In der Fertigung ist die Qualitätssicherung aus unterschiedlichen Gründen von zentraler Bedeutung. Sie gewährleistet die Zuverlässigkeit der gefertigten Produkte und hilft so sicherzustellen, dass diese den Leistungsanforderungen entsprechen.

Die Qualitätssicherung trägt auch zu einer höheren Kundenzufriedenheit bei, indem sichergestellt wird, dass die Kunden qualitativ hochwertige Produkte erhalten, die ihren Erwartungen entsprechen. Hersteller setzen die Qualitätssicherung ein, um Normen, Vorschriften und Sicherheitsvorschriften einzuhalten, Zertifizierungen zu erlangen und rechtliche Verpflichtungen durchzusetzen.

Darüber hinaus können auch Rohmaterialabweichungen identifiziert und Produktfehler minimiert werden, wodurch Ausschussmengen und Kosten reduziert werden.

Sie sorgt für eine effiziente Fertigung, eine hohe Kundenzufriedenheit und wirtschaftliche Fertigungsprozesse.

Qualitätssicherung versus Qualitätskontrolle

Während sich die Qualitätssicherung auf die Prozesse und Maßnahmen des Qualitätsmanagements in der Fertigung bezieht, ist die Qualitätskontrolle eine Unterkategorie der Qualitätssicherung, die sich auf die Überwachung und Untersuchung von Fertigungsprozessen bezieht. Die Qualitätskontrolle umfasst die Prüfung von Produkten auf Mängel oder Probleme, die die Leistung, Sicherheit usw. beeinträchtigen könnten.

Neben der Qualitätskontrolle umfasst die Qualitätssicherung zwei weitere entscheidende Schritte: die Qualitätsplanung und die Qualitätsverbesserung. Die Qualitätsplanung ist der erste Schritt, bei dem die Hersteller ihre Qualitätsziele festlegen und die zu ihrer Verwirklichung erforderlichen Prozesse bestimmen.

Die Qualitätskontrolle liegt zwischen der Qualitätsplanung und der Qualitätsverbesserung. Letztere ist der abschließende Schritt, bei dem die Hersteller Verbesserungsmöglichkeiten ermitteln und Maßnahmen zur weiteren Verbesserung der Fertigungsqualität einleiten.

| Qualitätssicherung | Qualitätskontrolle |

|---|---|

| Fokussiert sich auf Prozesse und Maßnahmen des Qualitätsmanagements in der Fertigung. | Eine Unterkategorie der Qualitätssicherung, die sich auf die Überwachung und Untersuchung von Fertigungsprozessen konzentriert. |

| Umfasst drei wesentliche Schritte: Qualitätsplanung, Qualitätskontrolle und Qualitätsverbesserung. | Befasst sich mit der Prüfung von Produkten auf Mängel oder Probleme, die die Leistung oder Sicherheit beeinträchtigen könnten. |

| Die Qualitätsplanung legt die Qualitätsziele fest und definiert die Prozesse zu deren Erreichung. | Liegt zwischen der Qualitätsplanung und der Qualitätsverbesserung und stellt sicher, dass die festgelegten Standards eingehalten werden. |

| Die Qualitätsverbesserung identifiziert Möglichkeiten zur Optimierung der Fertigungsqualität. | Trägt dazu bei, potenzielle Fehler frühzeitig zu erkennen und Korrekturmaßnahmen einzuleiten. |

Tabelle: Gegenüberstellung von Qualitätssicherung und Qualitätskontrolle – Unterschiede in Prozessen, Schwerpunkten und deren Rolle in der Fertigung.

Vier häufige Herausforderungen bei der Qualitätssicherung

Die Qualitätssicherung ist in der Fertigung, insbesondere bei der Fertigung von Kunststoffteilen, von entscheidender Bedeutung. Die Fertigung von Kunststoffteilen ist komplex und anspruchsvoll. Die folgenden vier Punkte sind häufige Herausforderungen, denen Kunststoffhersteller in Bezug auf die Qualitätssicherung gegenüberstehen.

| Herausforderung | Beschreibung |

|---|---|

| Fehlererkennung und -analyse | Sichtprüfungen können schwierig sein, insbesondere bei komplexen Geometrien. Subtile Fehler können trotz erfahrener Prüfer und klarer Prüfkriterien übersehen werden. |

| Prozessstabilität und -abweichungen | Schwankungen bei Rohmaterialien oder zwischen Chargen können die Qualität beeinflussen. Materialverhalten wird von Faktoren wie Temperatur, Feuchtigkeit und Lagerung beeinflusst. |

| Umwelteinflüsse | Temperatur, Feuchtigkeit und Staubbelastung variieren je nach Region und können den Materialfluss, die Abkühlung und Aushärtung beeinflussen, was zu fehlerhaften Teilen führen kann. |

| Qualitätskontrollen | Qualitätskontrollen erfolgen vor und nach der Verarbeitung, um das Rohmaterial sowie die endgültige Teilequalität zu bewerten. Eine unzureichende Kontrolle kann zu Qualitätsproblemen führen. |

Im Folgenden eine genauere Betrachtung:

- Fehlererkennung und -analyse

Sichtprüfungen, die zur Erkennung von Fehlern oder zur Analyse der Teilequalität durchgeführt werden, können sich als schwierig erweisen. Teile mit komplexen Geometrien erfordern genauere Prüfungen, wobei subtile Fehler leicht übersehen werden können. Selbst bei erfahrenen Prüfern, angemessener Beleuchtung und eindeutigen Prüfkriterien können Fehler übersehen werden.

- Prozessstabilität und -abweichungen

Abweichungen zwischen einzelnen Chargen oder Schwankungen bei den Rohmaterialien können sich negativ auf die Qualität des Endprodukts auswirken. Im Allgemeinen verhalten sich Rohmaterialien bei der Verarbeitung nicht einheitlich, selbst wenn die Materialien vom selben Lieferanten stammen.

Das Materialverhalten kann durch viele Faktoren wie Temperatur, Feuchtigkeit und Lagerungsbedingungen beeinflusst werden.

Darüber hinaus kann die Überwachung von Prozessen in Echtzeit ohne ausreichende Transparenz des Material- und Maschinenverhaltens schwierig sein. Schnelle Reaktionen auf Prozessabweichungen sind daher schwer umsetzbar und können zu Qualitätseinbußen führen.

Erfahren Sie in diesem kostenlosen englischsprachigen Whitepaper, wie Sie Materialabweichungen in der Kunststoffverarbeitung erfolgreich bewältigen – mit sofortigem Zugriff, ganz ohne Formular.

- Umwelteinflüsse

Wie bereits im vorherigen Abschnitt erwähnt, können Umwelteinflüsse wie die Temperatur und Feuchtigkeit das Materialverhalten beeinflussen. Jegliche Änderungen dieser Faktoren können sich auf den Materialfluss, die Abkühlung oder die Aushärtung der Teile auswirken, was zu fehlerhaften Teilen führen kann.

Die Gewährleistung einer einheitlich hohen Qualität unter wechselnden Umwelteinflüssen ist schwierig, insbesondere in Regionen mit extremen Klimabedingungen.

Einige Regionen sind beispielsweise eher hohen Temperaturen, andere Regionen wiederum eher extrem niedrigen Temperaturen ausgesetzt, die Feuchtigkeit kann von Region zu Region variieren, und in manchen Regionen herrscht eine hohe Staubbelastung.

Dementsprechend ist es in manchen Produktionsumgebungen schwierig, die Kontamination einzudämmen. Staub, Öl oder Fremdpartikel können sich während der Bearbeitung in einem Material festsetzen und zu einer schlechten Teilequalität führen.

- Qualitätskontrollen

Die letzte Herausforderung im Bereich der Qualitätssicherung besteht in Bezug auf Qualitätskontrollen. Qualitätskontrollen werden häufig vor der Verarbeitung durchgeführt, um das Rohmaterial zu bewerten, sowie nach der Verarbeitung, um die Leistung und Qualität der Teile zu bestimmen.

In vielen Fällen sind diese Prüfungen unzuverlässig. In der Regel werden Stichprobenprüfungen durchgeführt, bei der eine repräsentative Probe einer Material- oder Produktcharge getestet wird, um den Zustand der gesamten Charge zu bestimmen.

Diese Methode hat aber Grenzen, da ein ungeeignetes Material oder ein fehlerhaftes Teil unentdeckt bleiben könnte. Außerdem ist sie aufgrund des hohen Personalaufwands sehr kostenintensiv.

PITCH WEBINAR

Innovative technologische Lösung

Die geschilderten Herausforderungen können zu verschiedenen Nachteilen führen, wie z. B. zu unnötig hohen Ausschussraten, Kosten und Energieverschwendung. Glücklicherweise gibt es immer mehr technologische Lösungen zur Eindämmung von Qualitätsproblemen. Vor allem aber können Technologien, die über prädiktive Algorithmen und Prozessüberwachungsfunktionen verfügen, bei der Qualitätskontrolle während der Produktion helfen.

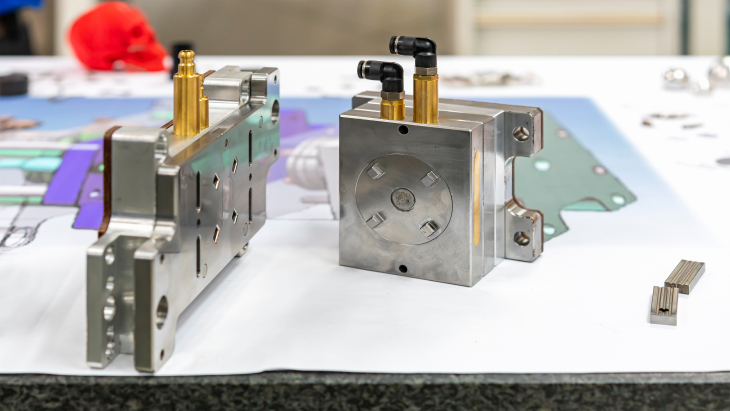

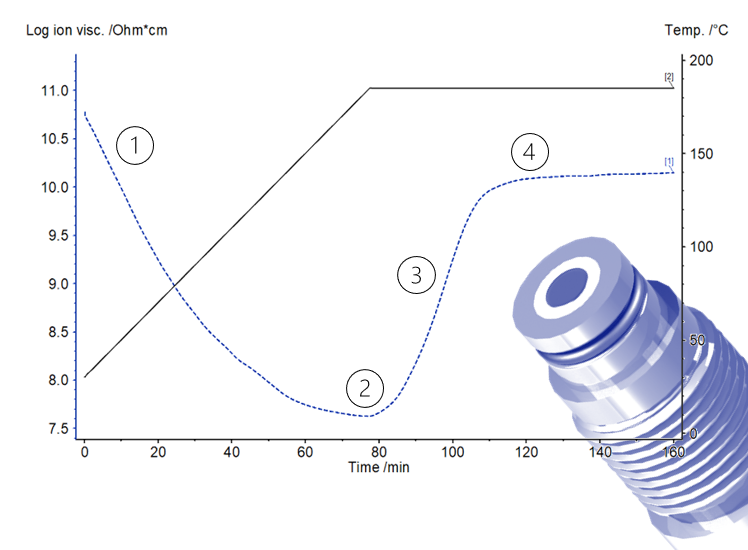

Die sensXPERT Prozessüberwachungslösung Digital Mold ist ein innovatives Tool, mit dem Hersteller transparente Einblicke in ihre Prozesse erlangen können. Digital Mold verwendet Sensoren zur Materialcharakterisierung, die das Materialverhalten und die Umwelteinflüsse innerhalb einer Form in Echtzeit abbilden.

Diagramm mit Daten eines dielektrischen Sensors, das in Echtzeit zeigt, wie Materialien während des Produktionsprozesses im Laufe der Zeit aushärten.

Die Technologie ermöglicht es Herstellern auch, ihre Prozesse dynamisch anzupassen, wenn eine Abweichung der Fertigungsparameter festgestellt wird. Durch die Vorhersagefähigkeit von sensXPERT Digital Mold werden Hersteller frühzeitig informiert, wenn bestimmte Qualitätskriterien nicht erfüllt werden.

Fertigungsfehler, die Gewährleistung der Prozessstabilität und eine effektive Qualitätssicherung sind zentrale Herausforderungen, die aber letztlich miteinander verwoben sind. Mit dem Abschluss der Serie „Das Problem mit Kunststoff“ ist die Lösung offensichtlicher denn je: Technologien mit Prozessüberwachungsmöglichkeiten – wie sensXPERT – ermöglichen es Herstellern, ihre Prozesse in Echtzeit anzupassen. So können Fehler vermieden, die Prozessstabilität aufrechterhalten und wirkungsvolle Qualitätssicherungsmaßnahmen ergriffen werden.

Webinar: Automatisierte Qualitätskontrolle in der Verbundwerkstoffproduktion mit dielektrischen Sensoren

Erfahren Sie, wie automatisierte Qualitätskontrolle in der Verbundwerkstoffproduktion Ausschuss reduziert und die Produktivität steigert. In diesem englischsprachigen Webinar lernen Sie, wie Hersteller mit Materialabweichungen und Produktionsanomalien umgehen, dielektrische Sensoren in verschiedenen Verfahren einsetzen und die Digital Mold-Technologie zur Prozessoptimierung nutzen. Sehen Sie sich Praxisbeispiele an und entdecken Sie, wie innovative Sensortechnologie die Qualität und Zuverlässigkeit in der Fertigung verbessert.